Estudio experimental sobre bolas de molienda con alto contenido de cromo enfriadas al aire (1)

Actualmente, se utilizan diversos medios de molienda en diversos molinos de bolas. Entre ellos se encuentran las bolas de molienda de hierro dúctil martensita, las bolas de fundición de oro de mesa con alto contenido de carbono y bajo contenido de cromo, las bolas de fundición de aleación multielemento P-Cu-ti, las bolas de fundición de aleación, las bolas de fundición de Cr-V-ti, las bolas de molienda de hierro autofundido Cr-Mo-Cu, las bolas de mesa multielemento, las bolas de harina de acero fundido con oro, las bolas de molienda con alto contenido de cromo, las bolas de molienda de acero fundido con alto contenido de cromo, etc. Sin embargo, para molinos de agua y lodos a gran escala, generalmente se reconoce que los materiales resistentes al desgaste con alto contenido de cromo contienen carburo tipo g de alta dureza (HV > 1800) y una matriz metálica relativamente resistente al desgaste. La bola fundida hecha de material con alto contenido de cromo es el medio resistente al desgaste y abrasivo del gran molino de lodos.

1.Composición química

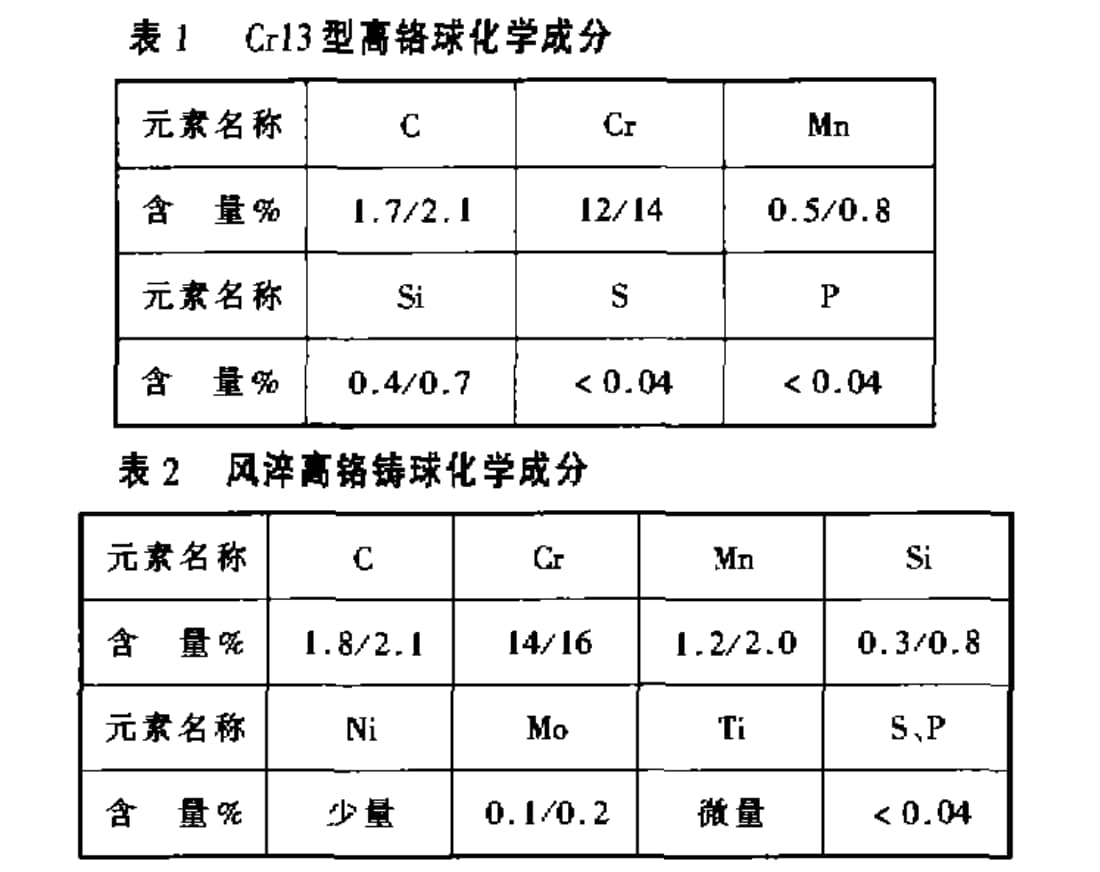

La elección de la composición química de la bola de molienda con alto contenido de cromo determina su fundición, tratamiento térmico, estructura metalográfica, propiedades mecánicas y resistencia al desgaste durante su uso final. La correcta selección de la composición química para determinar la gama óptima de elementos de aleación es clave para la producción de esta bola de molienda. Nuestro experimento busca modificar la composición de la bola de molienda con alto contenido de cromo CR13 (como se muestra en la Tabla 1) para lograr un temple por enfriamiento al aire durante el proceso de tratamiento térmico. Tras el experimento, se determinan las bolas de fundición resistentes al viento, como se muestra en la Tabla 2.

- CARBONO: La función del carbono es aumentar la dureza de la matriz metálica. El carbono también puede formar diversos tipos de carburos con elementos de aleación. Los carburos de tipo M7C3 de alta dureza se crean principalmente con cromo y hierro en bolas de molienda con alto contenido de cromo. Aumentar el contenido de carbono puede incrementar la cantidad de carburo, mejorando así la resistencia al desgaste de los materiales. Sin embargo, al aumentar el contenido de carbono, la combinación de carbono y elementos de aleación que mejoran la templabilidad resulta en una disminución de los elementos de aleación disueltos en la matriz metálica y, por lo tanto, de la templabilidad. Se eligieron entre 1.8% y 2.1%.

- Cromo: En las bolas de fundición con alto contenido de cromo, el cromo forma carburos con el carbono y el hierro. El cromo también puede disolverse en la matriz para mejorar la templabilidad del material. Esta se puede mejorar aumentando el contenido de cromo o disminuyendo el de carbono cuando este se mantiene constante. Es decir, la templabilidad aumenta con el aumento de la relación Cr/C. Sin embargo, un exceso de cromo afecta el coste de la bola. Teniendo en cuenta la templabilidad del material y la dureza de la bola, elegimos un contenido de cromo en el rango de 14% a 16%.

- MANGANESO: El manganeso forma carburo (tipo M₃C) y se disuelve en la matriz metálica. El manganeso disuelto en la matriz metálica tiene un fuerte efecto en la estabilidad de la austenita. En materiales con alto contenido de cromo, el manganeso puede reemplazar parcialmente al molibdeno y mejorar la templabilidad de los materiales. El impacto del MN y el Mo en la templabilidad es más pronunciado. En cuanto al efecto del manganeso en los parámetros del tratamiento térmico, los datos muestran que la temperatura de temple para obtener la mayor dureza disminuye con el aumento del contenido de manganeso. El punto Ms disminuye considerablemente con el aumento del contenido de manganeso, lo que aumenta la cantidad de austenita retenida después del enfriamiento. Por lo tanto, el rango de manganeso se determina en 1,21 TP₃T ~ 2,01 TP₃T.

- Silicio: El silicio es un elemento que reduce la templabilidad, pero se añade una pequeña cantidad para la desoxidación. Normalmente, su valor oscila entre 0,31 TP₃T y 0,81 TP₃T.

- MOLIBDENO: Se añade molibdeno a la bola fundida con alto contenido de cromo. Esto contribuye en gran parte a la formación de carburo M2C, en parte al carburo M2C3 y en parte a la disolución de la matriz metálica. El molibdeno en la matriz metálica soluble puede mejorar la templabilidad, pero tiene poco efecto en la dureza. Considerando el costo de producción, se añade molibdeno 0.1%-0.2%.

- Níquel: El níquel es un elemento que no forma carburos y que se disuelve completamente en la matriz metálica. Puede desarrollarse completamente para mejorar su templabilidad. El efecto de disminución del punto Ms del níquel es mayor que el del molibdeno, pero al añadir una pequeña cantidad de níquel, se evita la formación de austenita retenida excesiva.

- Titanio: El titanio es un fuerte elemento formador de carburo; la adición de titanio en forma de TiC, a partir de la base de refinación, desempeña el papel del tejido corporal.

- Azufre y fósforo: El azufre y el fósforo son elementos nocivos en las bolas fundidas con alto contenido de cromo, que causan diversos defectos durante la fundición y el tratamiento térmico, y deben controlarse por debajo de 0,041 TP3T.

Próximo: Estudio experimental sobre bolas de molienda con alto contenido de cromo enfriadas al aire (1)