Estudio experimental sobre bolas de molienda con alto contenido de cromo Cr12 (1)

Con el desarrollo de la resistencia al desgaste, los materiales y las tecnologías relacionadas, el hierro fundido blanco de la serie CR se ha utilizado cada vez más en la industria de la molienda, especialmente en el hierro fundido con alto contenido de cromo, que es un tipo de material resistente al desgaste, que se ha utilizado plenamente en los principales países industrializados del mundo. Podemos encontrar que sus características organizativas determinan bien el hierro fundido con alto contenido de cromo, la resistencia al desgaste y el rendimiento a través de una gran cantidad de análisis e investigaciones. Aquí, este artículo habla principalmente sobre el experimento de las bolas de molienda con alto contenido de cromo Cr12.

En la actualidad, la estructura de matriz de la fundición de alto cromo utilizada en el mercado es principalmente martensita templada. Este tipo de fundición tiene mayor dureza y cierta tenacidad. Sin embargo, para mejorar la templabilidad, la adición de aleación es cada vez más, lo que es especialmente necesario, se debe agregar una cierta cantidad de elementos metálicos costosos, como cobre y molibdeno, a la bola de fundición de alto cromo, que contiene 12% CR sin la adición de estos elementos metálicos, resistencia al desgaste después de la modificación y el tratamiento térmico.

1. Condiciones y métodos de prueba

1.1 La selección de la composición de las bolas de molienda con alto contenido de cromo.

Aleación de alto cromo, hierro fundido blanco, la composición química, la composición y la selección de elementos de aleación tienen un impacto muy significativo en su rendimiento, análisis específico como sigue:

1) Carbono y cromo

El carbono y el cromo son dos de los elementos más importantes del hierro fundido blanco con alto contenido de cromo. El aumento del contenido de carbono puede aumentar la cantidad de compuestos de carbono en la microestructura y, por lo tanto, mejorar la resistencia al desgaste del hierro fundido blanco con alto contenido de cromo; se formará carburo eutéctico grueso y la tenacidad del carburo eutéctico se reducirá significativamente.

El cromo es un elemento fuerte formador de carburo, además de carburo formador de carbono; además, hay una parte disuelta en la austenita, por lo que la cantidad de cromo también está relacionada con el temple del hierro fundido y la permeabilidad.

El contenido de carbono y cromo (o la proporción de cromo y carbono) determina el tipo de carburo. Según los resultados de la prueba, cuando el contenido de carbono es 3,0% y el contenido de cromo es 11,6%, la mayoría de los carburos son del tipo M7C3.

2)Silicio

El silicio es un elemento que favorece fuertemente la grafitización. Casi todo el silicio se encuentra distribuido en la matriz, lo que reduce la templabilidad. Solo una pequeña cantidad de silicio está disponible para la solución sólida y el fortalecimiento. En otras aleaciones, con un cierto contenido de elementos, al aumentar el contenido de silicio, aumenta la cantidad de perlita formada en el proceso de enfriamiento. Por lo tanto, disminuye la dureza y aumenta el desgaste. Por lo tanto, el contenido alto de cromo, hierro fundido blanco y silicio debe ser inferior a 1,0%.

3) Manganeso

El manganeso es un elemento muy eficaz para estabilizar la austenita, pero reduce considerablemente el punto MS y genera una gran cantidad de austenita residual.

4) Agente de masa variable

La modificación es la condición de cambiar la transformación eutéctica, la temperatura y el campo de concentración del hierro fundido blanco. Puede cambiar el proceso de crecimiento del eutéctico de dos fases. La modificación puede mejorar la estructura y la morfología del hierro fundido blanco, especialmente el carbono y el carburo, por lo que es un proceso eficaz para mejorar la tenacidad del hierro fundido blanco con alto contenido de cromo.

1.2 Composición química de las bolas de molienda de prueba

C: 2,7 ~ 3,01 TP3T, Si: 0,6 ~ 1,01 TP3T, Mn: 0,40,81 TP3T, Cr: 11 ~ L31 TP3T, agente de masa variable: 0,51 TP3T la primera vez, 1,01 TP3T la segunda vez, 1,51 TP3T la tercera vez.

1.3 Proceso de producción

Se adoptó la tecnología de fundición de molde de metal y tubo ascendente aislante, y la muestra de vertido fue una bola de fundición de 90 mm.

Carga de metal que utiliza inducción de frecuencia de potencia gw-7800kw, horno eléctrico sin núcleo, fundición, revestimiento, para piedra, arena de cuarzo. Cuando la carga se funde y se calienta a aproximadamente 1400 °C, se agregan ferrosilicio y ferromanganeso. Se agrega un modificador en la cuchara de hierro fundido, y cuando el hierro fundido se calienta a 1550 °C, el hierro fundido se extrae. El hierro fundido se cubre con material aislante de cáscara de arroz carbonizada; la temperatura de fundición es de aproximadamente 1400 °C.

1.4 Tratamiento térmico

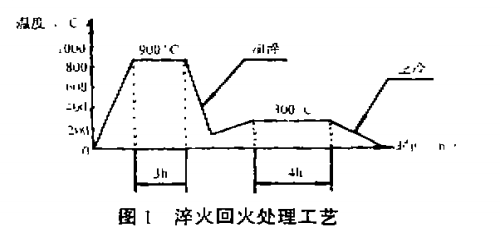

Para la muestra se adoptó tecnología de temple a alta temperatura + revenido a baja temperatura (como se muestra en la Figura 1), y el medio de temple fue aceite de máquina n.° 30.