Aplicación de la nueva tecnología MQ-PT en bolas de molienda con carcasa blanca (3)

3.Discutir

Por un lado, la adición de cromo a las bolas de molienda de fundición disminuye el contenido de carbono en el punto eutéctico y el área de austenita en el diagrama de fases. Por otro lado, la estructura del carburo cambia de reticulado M3C a aislado M7C3, y la dureza del carburo aumenta de 850 a 1100 HV de M7C3 a M, C y de 1300 a 1500 HV de M7C3, mejorando así la resistencia al desgaste y la tenacidad. Se pueden obtener fácilmente carburos eutécticos M7C3 estables añadiendo 10% a 25% CR a la matriz que contiene 2% a 3% C mediante un tratamiento térmico convencional.

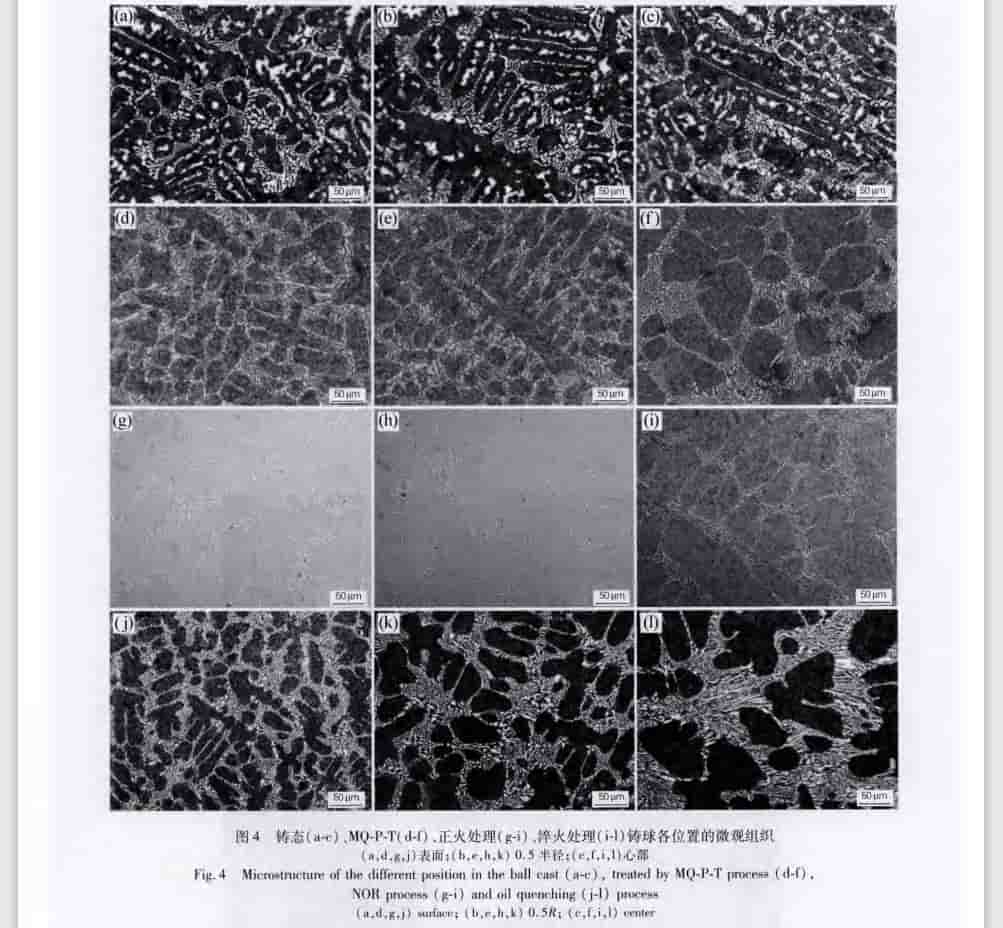

Al observar la superficie, 0,5 radios (0,5 R) y el centro de la bola de molienda de fundición bajo el microscopio óptico, se puede encontrar que la estructura original de la bola de fundición está compuesta de ledeburita a temperatura ambiente, perlita y carburo eutéctico reticulado, como se muestra en la Fig. 4 (a) ~ (c).

Las figuras 4(d) a (f) muestran la microestructura de la martensita revenida (bainita), la austenita retenida, los carburos eutécticos y los carburos secundarios dispersos tras el tratamiento MQ-PT. En la estructura inicial, los carburos eutécticos son gruesos y están entrelazados, y la matriz está dividida. La estructura de ledeburita se forma con la perlita laminar subsiguiente; tras el tratamiento MQ-PT, los carburos se refinan y dispersan (como se muestra en las figuras 4(e) y (f). Mientras tanto, la microestructura de la matriz se refina. Los granos refinados se refuerzan tras el tratamiento MQ-PT, lo que contribuye a mejorar la resistencia al desgaste y las propiedades mecánicas de las bolas de molienda de fundición.

Las figuras 4(g) a (i) muestran la microestructura superficial, 0.5 R, y el centro de la bola de fundición tras el tratamiento de enfriamiento por aire, respectivamente. Se compone de carburo eutéctico, carburo secundario y perlita negra. Como se muestra en las figuras 4(j) a (l), la microestructura superficial, 0.5r, y el centro de la bola de molienda de fundición con alto contenido de cromo tras el tratamiento de temple en aceite se componen de carburo eutéctico, carburo secundario, martensita y austenita. Como se muestra en la figura 4, el centro de la bola de molienda de fundición es mucho más grueso que la superficie debido a la segregación de componentes durante la fundición.

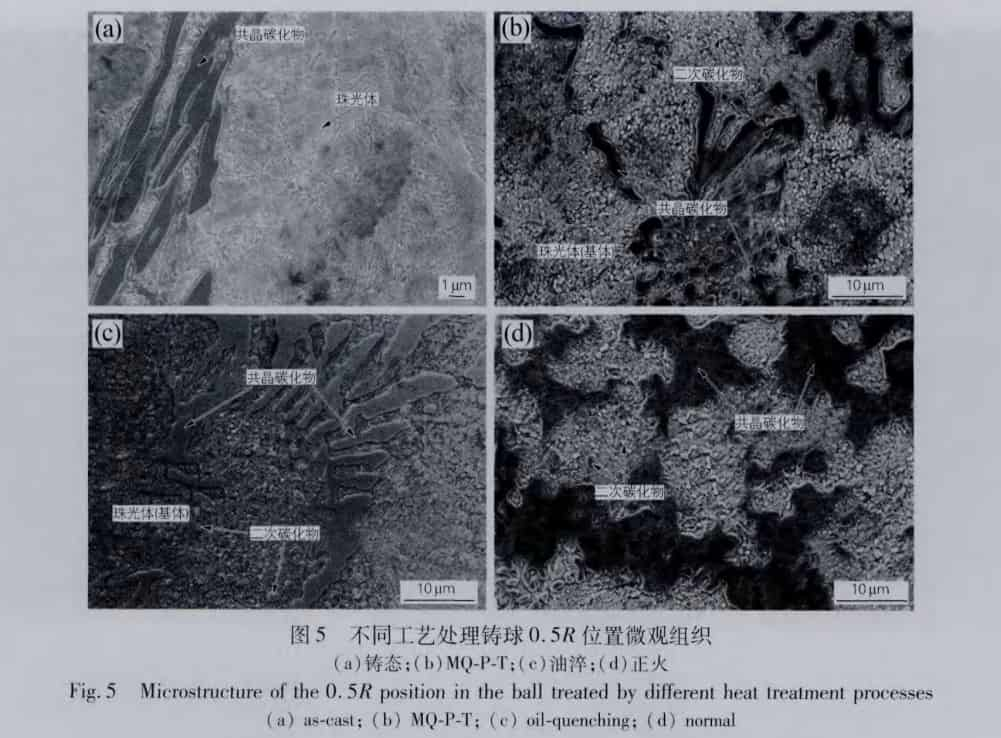

La microestructura original en estado bruto de fundición mostró dendritas oscuras y carburos eutécticos esqueléticos brillantes distribuidos entre las dendritas bajo el microscopio óptico. La dendrita se origina a partir de la transformación proeutéctica de la austenita. La microestructura de las muestras MQ-PT y NOR es similar a la de las muestras en estado bruto de fundición, y aún muestran carburos eutécticos netos y dendritas formadas por la transformación de la austenita eutéctica, pero no se puede distinguir la microestructura entre las dendritas. Por lo tanto, se realizó una caracterización adicional mediante SEM. La Fig. 5 es la imagen de escaneo de un radio de 0,5 de una bola fundida después de un procesamiento diferente. La cantidad de carburos secundarios en la muestra MQ-PT (Fig. 5(b)) es mucho mayor que en otras muestras de proceso (Fig. 5(b) ~ (d)).

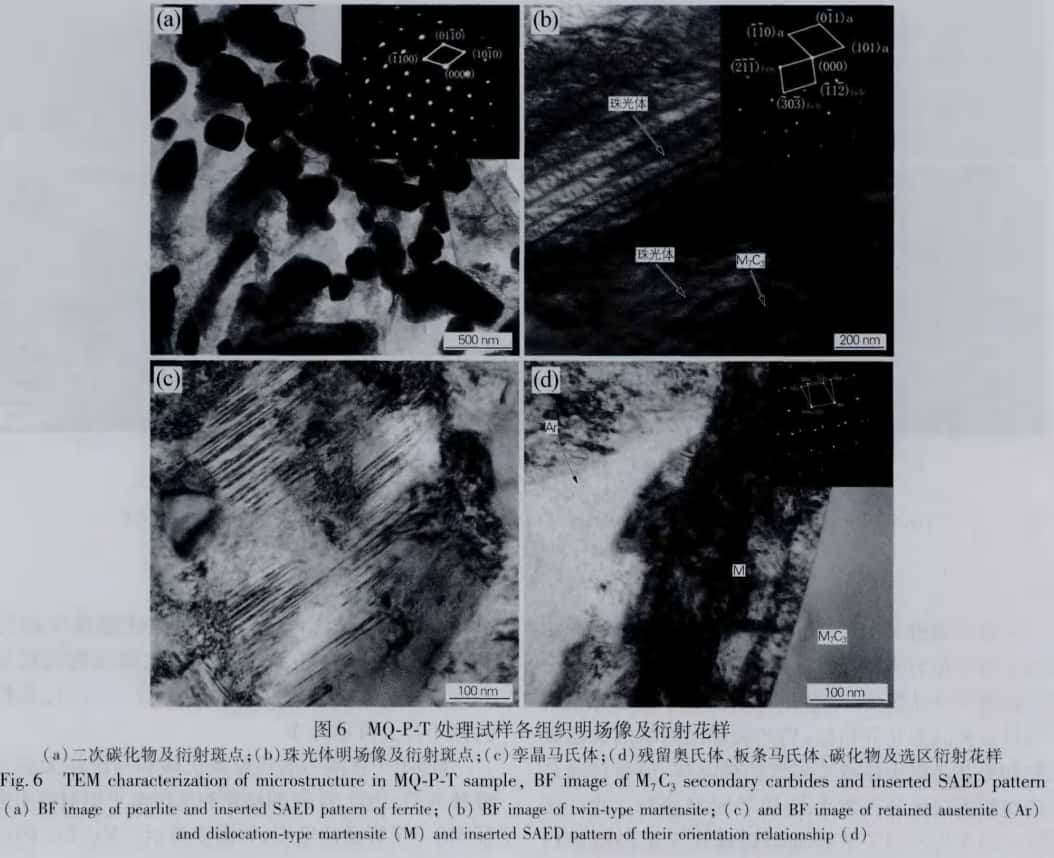

La austenita y la martensita retenidas en muestras de MQ-PT no se pueden distinguir mediante SEM, por lo que se utilizan imágenes de campo TEM y difracción electrónica de área seleccionada para caracterizar las muestras de MQ-PT, como se muestra en la Fig. 6. Las estructuras de MQ-PT incluyen: (a) carburos secundarios o eutécticos de HCPM7C3, (b) nanoláminas, perlas espaciadoras, cuerpos ligeros, (c) martensita maclada, (D) austenita retenida, austenita y martensita de dislocación. A través de los espectros de difracción electrónica de área seleccionada, su correlación de fase de Nishiyama-Wasserman es ([001] < 011], (110)//(111). Cabe destacar dos puntos. Según la morfología, la perlita, en la aleación M3C, contiene carburo y el carbono secundario M7C3, carburo. La otra es la formación de austenita Ma de tipo dislocación con bajo contenido de carbono y martensita cristalina maclada con alto contenido de carbono, lo que indica que el carbono de la austenita está distribuido de forma no uniforme.

4. Conclusión

1) Con la premisa de evitar grietas y fallas, por primera vez se utilizan agua y aire como medio de enfriamiento para lograr el enfriamiento y tratamiento de bolas de fundición de cromo de 80 mm de alto, reemplazando efectivamente el aceite, la sal y otros agentes de enfriamiento para lograr cero emisiones.

2) En comparación con el tratamiento tradicional de temple y normalización en aceite, tras el proceso MQ-PT, la bola fundida con alto contenido de cromo no presenta defectos, pero presenta una dureza y uniformidad muy elevadas. Esto se debe principalmente al proceso MQ-PT, que, tras el tratamiento, produce hierro fundido con alto contenido de cromo, MA, matriz de martensita y una gran cantidad de carburo secundario M7C3 refinado.

3) Tras el tratamiento MQ-PT, la tenacidad al impacto promedio es de 12,6 J/cm², lo que equivale aproximadamente a 4 veces la del enfriamiento por aire y 2 veces la del temple en aceite. El estudio de la microestructura muestra que la mejora de la tenacidad tras el tratamiento MQ-PT se debe a una gran cantidad de martensita baja en carbono y austenita estable rica en carbono.