1) yobobina de inducción

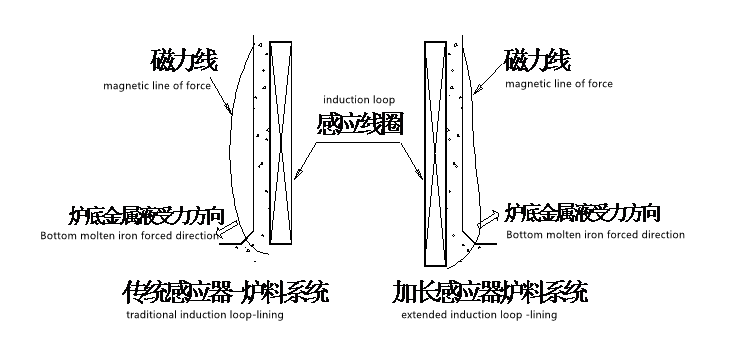

La bobina de inducción se encuentra en el corazón de todo el horno de inducción, la bobina de inducción de la fuente de alimentación de frecuencia intermedia genera un poderoso campo magnético bajo la influencia del voltaje de frecuencia media, la corriente, el metal magnético dentro del horno y la bobina de calentamiento por corrientes parásitas es la conversión de energía crítica de la energía térmica. El diseño de la bobina, por lo que es esencial para los dotados, la bobina del horno es una combinación del uso real del horno de frecuencia intermedia nacional y extranjero, de acuerdo con la teoría electromagnética, la opción preferida a través de un análisis y cálculo precisos determinados.

Una bobina de inducción con tubo de cobre.

Para garantizar la confiabilidad de la bobina de inducción, la bobina de inducción utilizó la marca para T2 (pureza de cobre electrolítico 99.5%), espesor de pared del horno de 5000KG utilizando un tubo de cobre rectangular de extrusión de 6㎜ en el devanado de matriz especial y se convirtió, no solo garantiza la rigidez de la bobina y tiene la sección más conductora. La densidad del tubo de cobre, espesor de pared del tubo. Bobina de inducción cuando el diseño considera la influencia de la inherente y la longitud del tubo de cobre, las soldaduras del tubo de cobre y la electricidad, el área de desviación del agua, hace que cada grupo de bobina de inducción en el interior no tenga soldaduras.

La bobina de inducción del aislamiento exterior adopta formas binarias, el revestimiento interior se realiza mediante un proceso de pulverización electrostática con una resina aislante de alta resistencia. A continuación, se utiliza la pintura de lixiviación de la pintura aislante de clase H para secarla.

La bobina de inducción se fija soldando los pernos de la circunferencia exterior y el aislamiento. Una vez que se fija el bucle, el error de espaciado entre espiras no es mayor a 2 mm. Todos los pernos de cabeza avellanada mejoran la rigidez dieléctrica.

La soldadura de bobina de inducción está hecha de electrodo de plata, no afecta la liquidez actual.

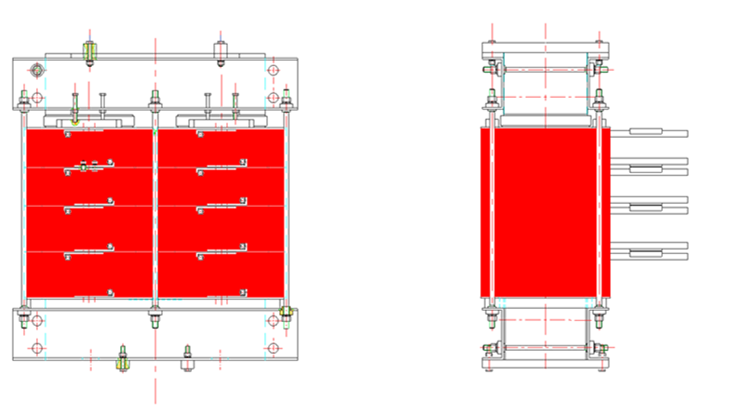

2) Bastidor del horno: compuesto de fundición de aleación de aluminio primario y magnesio.

El marco del horno está hecho de dos piezas de aluminio semicircular para fundición de hornos. Además, la superficie de las dos piezas superiores del horno de fundición de aluminio con placa de amianto central, placa de aislamiento y varilla de alambre de cobre inoxidable autónoma, placa de amianto con circuito generador de corriente de bloqueo y calor para hacer que el horno de aluminio tenga un efecto de calentamiento, placa de aislamiento con aislamiento y sensores de ajuste de la columna que no se mueven, lo que hace que toda la carcasa de aluminio del horno sea fuerte y duradera.

Parte del marco del horno reservada cuando se cumple el coeficiente de seguridad de diseño. Asegúrese de que el marco del horno tenga la resistencia suficiente para soportar la carga máxima y funcionar sin problemas. El ángulo es mayor de 95 grados.