Influencia de los modos de llenado en los defectos de soplado de bolas de molienda de hierro fundido con alto contenido de cromo (1)

He Guo-Qiang

(Jin Dui Cheng Molybdenum Group Co., Ltd., Huaxian714102, Shanxi, China)

Resumen: Para solucionar el problema de los defectos de los soplos en el centro y en la Bola de molienda de hierro fundido con alto contenido de cromoEn la superficie, se analizó la influencia de los dos modos de llenado (molde de una bola y molde de cuatro bolas) en los defectos de soplado. Los resultados indicaron que el efecto de ventilación del molde de cuatro bolas con sistema de compuerta de separación es mejor. El impacto del hierro líquido es menor y el llenado es relativamente constante en comparación con el molde de una bola con sistema de compuerta superior, por lo que el gas no queda atrapado fácilmente. Por lo tanto, en el caso de las bolas de molienda de hierro fundido con alto contenido de cromo, cuyo carburo es (Cr, Fe)7C3, los defectos de soplado se pueden eliminar utilizando el molde de cuatro bolas con sistema de compuerta de separación.

Palabras clave: modo de llenado; fundición de alto contenido de cromo; bola de molienda de fundición; defecto de soplador

Las bolas de molienda de hierro fundido se utilizan ampliamente en las industrias de minería, metalurgia, materiales de construcción y energía eléctrica; la principal pieza de desgaste de esta industria es el molino de bolas de medio abrasivo. Los materiales comunes para las bolas de molienda de fundición son principalmente hierro fundido de aleación de cromo y hierro dúctil de bainita de aleación de silicio y manganeso. El carburo tipo M7C3 se distribuye en la microestructura de las bolas de molienda de hierro fundido con alto contenido de cromo, lo que les confiere mayor dureza y tenacidad. En comparación con otras bolas de molienda, presenta las ventajas de un bajo consumo unitario y una baja tasa de trituración, por lo que ha atraído la atención de los técnicos en materiales. Sin embargo, durante el proceso de producción, se presentan defectos de ventilación en el núcleo de la bola de molienda, la sección de la raíz del tubo ascendente y la superficie cercana al tubo ascendente, lo que afecta la calidad de la bola de molienda, especialmente el defecto de ventilación en el núcleo, y destruye la continuidad de la bola de molienda, lo que provoca su falla prematura. Por lo tanto, es necesario estudiar las características del patrón de llenado de la bola de molienda fundida para eliminar los defectos de los orificios de aire en el centro de la bola, la sección de la raíz del tubo ascendente y la superficie cerca del tubo ascendente.

En este artículo, se analiza el efecto del llenado del molde sobre la porosidad de la bola de molienda de hierro fundido con el fin de eliminar la porosidad y mejorar la calidad de la bola de molienda de hierro fundido con alto contenido de cromo.

1. Requisitos de prueba

La bola de molienda de hierro fundido tiene un diámetro de 120 mm y está hecha de hierro fundido con alto contenido de cromo (13% a 15%). El proceso de fundición es el siguiente.

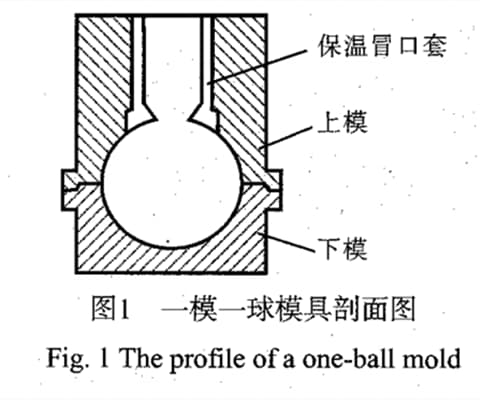

Esquema I: El molde utiliza un molde y un molde de bolas, es decir, un molde simple. La composición del molde superior e inferior y la camisa de aislamiento, tras el cierre del diagrama esquemático de la sección, se muestra en la figura 1.

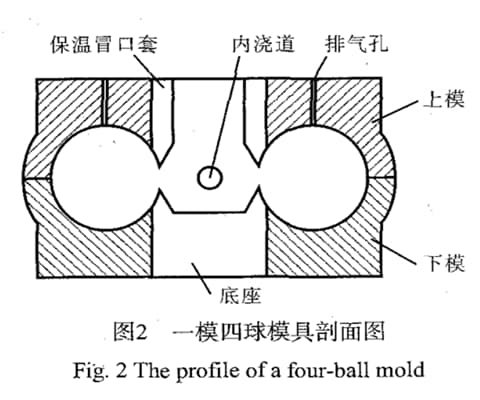

Esquema II: El molde consta de un molde y un molde de cuatro bolas. Consta de moldes superior e inferior, así como sistemas de inyección y mazarotaje en la planta de producción. El diagrama de sección tras el cierre del molde se muestra en la Fig. 2.

2. Proceso de prueba y resultados

Después de fundir la carga de metal en Horno de inducción sin núcleo de frecuencia media de 2T, el hierro fundido en el mismo cucharón se vertió en el molde de metal de los dos esquemas respectivamente, y se llevó a cabo el experimento comparativo del modo de llenado.

Después de la limpieza de la pala, se examinó la calidad de las bolas de molienda de diámetro 120 mm de los dos esquemas, y los resultados son los siguientes.

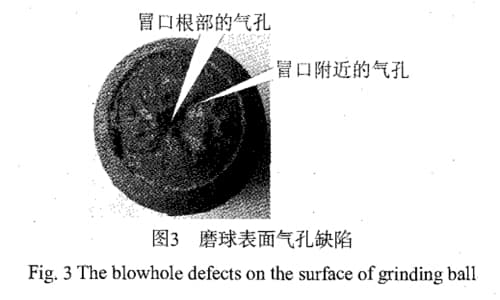

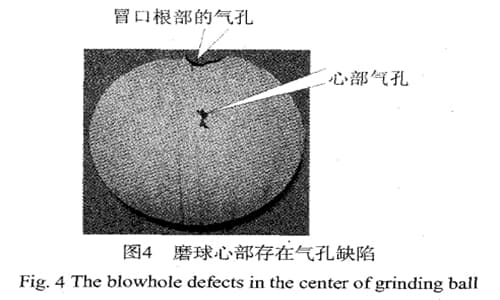

En el esquema I, la sección de la raíz del tubo ascendente y la superficie cercana al tubo ascendente de la bola de molienda presentan defectos de relicto de gas (como se muestra en la Fig. 3). La superficie interna es lisa y elíptica, y la bola se corta con una máquina de corte por hilo a lo largo del centro del tubo ascendente. En esta sección, se observan defectos estomáticos en la dirección del tubo ascendente, con una superficie interna lisa y forma irregular (Fig. 4). En el esquema II, no se observan defectos porosos en la sección de la raíz del tubo ascendente ni en la superficie cercana al tubo ascendente de la bola de molienda. La bola se corta con una máquina de corte por hilo a lo largo del centro del tubo ascendente, y no se observan defectos porosos en el perfil (Fig. 5).