Estudio sobre el proceso de producción de nuevas bolas de molienda resistentes al desgaste de bajo costo (1)

Abstracto:Los efectos de la composición química y tratamiento térmico Se estudiaron las propiedades de las bolas de molienda resistentes al desgaste mediante pruebas de dureza y resistencia al impulso. Análisis de la estructura metalográfica. El estudio utilizó una prueba ortogonal en lugar de un método de variable fija para reducir el costo y el tiempo experimental. Los resultados experimentales muestran que... Las bolas de molienda resistentes al desgaste muestran las mejores propiedades de integración, el menor costo y la menor dificultad de producción.

Palabras clave: Bolas de molienda resistentes al desgaste; composición química; tratamiento térmico

Clasificación: TG250; Id. del documento: A; Id. del artículo: 1006-9658(2017)02-0026-03

1. Introducción

El molino de bolas es el equipo líder en el proceso de molienda en las industrias del cemento, la energía eléctrica, la minería y otras. Es una de las principales piezas de desgaste. Las bolas de molienda de aleación de hierro fundido son uno de los materiales más utilizados. Las bolas de aleación con alto y medio contenido de cromo, gracias a su alta macrodureza, buena resistencia al desgaste y ausencia de tratamientos térmicos extraordinarios, son populares en las industrias de la energía, el cemento y otras. Las bolas de aleación con bajo contenido de cromo se utilizan ampliamente en la molienda húmeda de minerales debido a su evidente ventaja en precio, aunque su rendimiento es ligeramente inferior. La creciente demanda del mercado ha impulsado la investigación sobre bolas de molienda de bajo costo y alto rendimiento. El desarrollo de un proceso de preparación de bolas de molienda de bajo costo sin afectar el rendimiento de las mismas se ha convertido en una actividad clave en la producción de bolas de molienda. El problema número uno en los negocios.

Con base en el principio de equipo mínimo, costo experimental y duración mínima del experimento, se estudian la composición química, la relación y la temperatura de tratamiento térmico de bolas de molienda resistentes al desgaste mediante fusión en horno de inducción de frecuencia media y el método de ensayo ortogonal. A partir de pruebas industriales, se explora el proceso de producción de bolas de molienda con buena dureza y propiedades de impacto, bajo costo de producción y un procedimiento de trabajo sencillo.

2.Diseño del esquema y preparación de muestras

2.1 diseño experimental

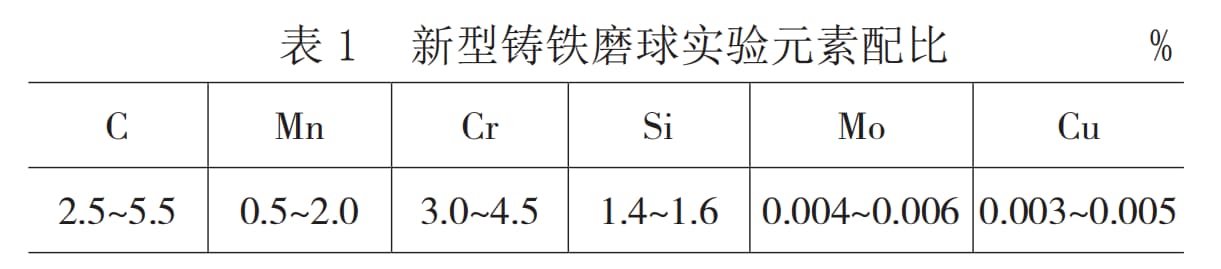

En general, a mayor contenido de C, mayor dureza y mejor resistencia al desgaste, pero la fragilidad de las bolas de molienda resistentes al desgaste aumenta y se rompen con facilidad durante el uso. El Cr puede mejorar la estructura de la fase de carburo en la fundición blanca, modificar la distribución de la matriz y el carburo, y mejorar las propiedades mecánicas de la bola de molienda. La combinación C/Cr es fundamental en el diseño de la composición de la bola de molienda. El Mn puede promover la formación de perlita y ledeburita, refinar la perlita y mejorar la resistencia y dureza de la bola de fundición. El elemento Mo puede refinar el grano, mejorar la templabilidad y la tenacidad de la bola de molienda. El Cu es un elemento no formador de carburo, que se disuelve en Fe, aumenta el potencial del electrodo de la matriz, reduce la microacumulación en medios corrosivos y reduce eficazmente la tasa de desgaste corrosivo. Los datos de referencia, combinados con la experiencia de producción real de los elementos de este artículo, se ajustan al alcance de la Tabla 1.

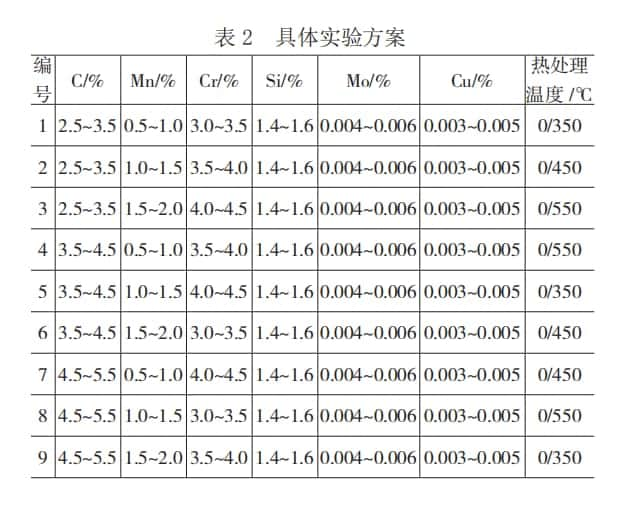

El contenido de SI en las materias primas suele ser alto en la producción práctica. Al usar ferrosilicio para cambiar el rango de Si, es fácil cambiar otros componentes. Por lo tanto, el contenido de Si no es un factor de cambio experimental y se mantiene en 1.4% ~ 1.6%. Los elementos de tierras raras pueden purificar eficazmente el hierro fundido y mejorar la condición del límite de grano. En la práctica, los elementos de tierras raras se utilizan principalmente para mejorar la tenacidad de las bolas de molienda, pero el precio es muy alto. Para reducir el costo de los productos, se utiliza una combinación de trazas de Mo y Cu en lugar de elementos de tierras raras, ya que la cantidad de adición es muy pequeña, el Mo se controla en 0.004% ~ 0.006%, y el Cu se controla en 0.003% ~ 0.005%. Para explorar mejor el equilibrio entre el rendimiento de las bolas de molienda y el consumo de energía, se compara cada grupo de muestras en este trabajo con tratamiento térmico y sin tratamiento térmico. La temperatura del tratamiento térmico se controla principalmente en torno a 350 °C, 450 °C y 550 °C. Se utilizó el método experimental ortogonal para diseñar el experimento, cuyo esquema concreto se muestra en la Tabla 2.

El proceso de fundición se lleva a cabo en un horno de inducción de frecuencia media-rápida de 750 kg con una temperatura de fusión de 1550 ~ 1650 °C, lo que garantiza la mejor fluctuación de temperatura y fluctuación de concentración en todo el proceso de fundición, y la temperatura del horno se controla a aproximadamente 1650 °C (detectada por un termopar), el contenido de escoria y el contenido de gas del hierro fundido se minimizan para garantizar la salida de bolas de molienda de prueba de alta calidad. La temperatura de fundición es de 1350 ~ 1380 °C, se retira la escoria, se agrega la aleación en la cuchara y se inyecta el hierro fundido y se agita completamente para evitar la segregación de la composición. Después de eso, se agrega el material recolector de escoria para que el hierro líquido esté lo suficientemente limpio, se debe prestar atención a la escoria en todo el proceso de fundición y la impureza no debe involucrarse en el molde. El tratamiento térmico comienza a temperatura ambiente y aumenta a una velocidad de 50 °C/h hasta la temperatura de tratamiento térmico requerida durante 2 h, luego se enfría con aire a temperatura ambiente.