Production de billes de broyage en fonte chromée (2)

3. Structure de la matrice et propriétés mécaniques

3.1 Structure matricielle

(1) Carbure et martensite

La microstructure des billes de broyage en chrome est principalement constituée de carbure, et le carbure de haute dureté dans la fonte blanche est Fe3C, Cr3C, (Fe, CR)3C, Cr7C3, Cr22C6, WC, TiC, etc. Par conséquent, la taille, le nombre, la distribution et la forme de la bille de broyage ont un impact direct sur les performances.

La martensite est une solution solide de carbone sursaturé dissous dans du fer bromhydrique. Sa structure trempée est instable. Sa dureté dépend de la quantité de W (C).

(2) Perlite et bainite

La perlite est un mélange de ferrite et de cémentite. L'augmentation de la teneur en eau (C) entraîne une augmentation de la teneur en cémentite dans la matrice. Le sorbitol, la troostite et la troostite constituent les meilleures perlites après trempe et revenu. La perlite est également obtenue par trempe thermique à billes et revenu. La bainite est également un mélange mécanique de ferrite et de cémentite.

La morphologie de la bainite varie en fonction de la température isotherme, avec une bainite supérieure plumeuse formée à 550ー350 °C et une bainite inférieure aciculaire noire formée à 350ー MS, qui est une sorte de structure avec une bonne résistance à l'usure.

3.2 Propriété mécanique

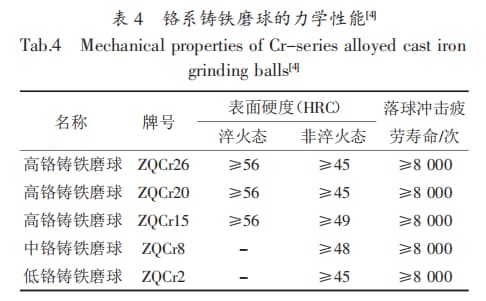

Les propriétés mécaniques des billes de broyage en fonte au chrome sont présentées dans le tableau 4

4. Processus de fusion

À l'heure actuelle, peu d'usines adoptent la fusion à cubilot unique, la plupart d'entre elles adoptent la fusion duplex au cubilot ou la fusion au four à induction.

4.1 Fusion de fonte à faible et moyenne teneur en chrome

1) La vitesse de fusion doit être contrôlée autant que possible, le temps de fusion doit être raccourci et le temps de maintien à haute température doit être réduit. Il est strictement interdit de fondre de la fonte à faible et moyenne teneur en chrome par fusion d'acier moulé. Lors de la fusion, la fonte est maintenue à environ 1400 °C et recouverte d'une couche de revêtement (agent).

2) la ferraille, la ferraille, la ferraille et les autres charges doivent être autant que possible utilisées dans le tambour pour éliminer la rouille et les impuretés ; une attention particulière doit être portée à la ferraille, à la composition de la charge et aux éléments spéciaux ; si le dosage est supérieur à 50%, il est préférable d'ajouter de la nouvelle fonte dans la charge, qui peut être ajoutée au moment de l'alimentation, ou après la fusion et avant la scorification

3) Pour augmenter la quantité de ferraille, il est nécessaire d'ajouter un agent cémentant (vérifiez la qualité de l'agent cémentant commercial et privilégiez un agent cémentant à faible teneur en azote). L'agent cémentant peut être ajouté au moment du chargement ou à une température de fonte comprise entre 1400 °C et 1450 °C.

4) fusion avec revêtement de four acide (SIO2) four à induction, après fusion et nettoyage, ajout d'un agent de revêtement éliminant les scories alcalines.

4.2 Fusion de fonte à haute teneur en chrome

Fusion de fonte à haute teneur en chrome dans un four à induction à moyenne fréquence acide. La charge principale est constituée de fonte à haute teneur en chrome, de fonte brute au vanadium-titane, de ferraille, de fer-silicium de terres rares #1, de fer-manganèse, etc. La température de coulée est de 1 350 à 1 400 °C. L'alliage de terres rares est ajouté directement au four ou à la poche 5 à 10 minutes avant le déchargement. Analyse de la composition : rouille propre et non grasse.

5. Méthode de moulage

Récemment, les fabricants de billes de broyage en chrome utilisent généralement davantage de métal, de graphite, de sable sec en mousse perdue et de modélisation sous vide.

1) Type de métal

Procédé à une seule boule, utilisé pour les grosses boules de broyage d'un diamètre de 100 à 120 mm ou 130 mm, avec des colonnes montantes et des manchons de sable isolants (les manchons peuvent être fabriqués à partir de cendres volantes tirées de centrales thermiques avec du silicate de sodium ou de la résine comme liant), procédé à double boule, la grosse boule est divisée verticalement en un type avec deux ou plusieurs boules (le premier type peut contenir 8 à 12 boules d'un diamètre < 60 mm), il peut adopter un système de coulée à débit égal à pression constante, une séparation horizontale, une disposition monocouche, une couverture isolante en sable dans la colonne montante de coulée centrale (le processus est similaire au moule en sable), coulée de moulage en boîte à piles, utilisée pour les petites boules avec un diamètre de boule, pas plus de 40 mm, chaque type peut être placé 6 à 8 boules, le type à pile prend 6 à 8 couches, le noyau de sable et le manchon de colonne montante sont utilisés au milieu.

Depuis 2013, avec le développement de l'industrie des billes de broyage en chrome coulé, les moules métalliques gagnent en popularité et se développent. boules de broyage manuelles, moule métallique et le ligne de moulage automatique de boulets de broyage, qui adopte une technologie de moulage métallique à cavité recouverte de sable, est bien accueilli dans la fonderie de boulets de broyage. Le procédé de refroidissement produit des boulets présentant un taux d'usure nettement inférieur, une structure interne plus fine et de bonnes propriétés mécaniques. Le taux d'occupation du marché chinois dépasse 951 TP3T.

2) Type de graphite

Le procédé est similaire à celui d'un moule métallique et est fabriqué en graphite. Adoptant une séparation horizontale ou verticale, il présente les avantages d'une vitesse de coulée rapide, d'une surface de billes de broyage lisse et d'une matrice de billes de broyage fine et uniforme.

3) Mousse perdue

Le procédé est similaire à celui d'un moule métallique et est fabriqué en graphite. Adoptant une séparation horizontale ou verticale, il présente les avantages d'une vitesse de coulée rapide, d'une surface de billes de broyage lisse et d'une matrice de billes de broyage fine et uniforme.

Conclusion:

Avec le développement de la production de ciment, le diamètre des broyeurs à boulets augmente, tout comme celui des billes de broyage en chrome. Face à la demande de raffinage des poudres, les broyeurs à boulets de petit diamètre (< 30 mm) est nécessaire, ce qui favorise le développement continu de la technologie des billes de broyage de moulage de type métal