Étude expérimentale sur les billes de broyage à haute teneur en chrome Cr12 (1)

Avec le développement de la résistance à l'usure, des matériaux et des technologies associées, la fonte blanche de la série CR est de plus en plus utilisée dans l'industrie du broyage, notamment pour la fonte à haute teneur en chrome, matériau résistant à l'usure. Elle est largement utilisée dans les principaux pays industrialisés. De nombreuses analyses et recherches ont démontré que ses caractéristiques structurelles déterminent la résistance à l'usure et les performances de la fonte à haute teneur en chrome. Cet article porte principalement sur l'expérimentation des billes de broyage à haute teneur en chrome Cr12.

Actuellement, la structure matricielle des fontes à haute teneur en chrome utilisées sur le marché est principalement constituée de martensite trempée. Ce type de fonte présente une dureté et une ténacité élevées. Cependant, pour améliorer la trempabilité, l'ajout d'alliages est de plus en plus fréquent. Il est donc nécessaire d'ajouter des éléments métalliques coûteux, tels que le cuivre et le molybdène, à la bille coulée à haute teneur en chrome. Cette bille contient du 12% CR sans ajout de ces éléments métalliques, ce qui lui confère une résistance à l'usure après modification et traitement thermique.

1. Conditions et méthodes d'essai

1.1 La sélection de la composition des billes de broyage à haute teneur en chrome

Alliage à haute teneur en chrome, fonte blanche, la composition chimique, la composition et la sélection des éléments d'alliage ont un impact très significatif sur ses performances, analyse spécifique comme suit :

1) Carbone et Chrome

Le carbone et le chrome sont deux des éléments les plus importants de la fonte blanche à haute teneur en chrome. L'augmentation de la teneur en carbone permet d'augmenter le nombre de composés carbonés dans la microstructure et ainsi d'améliorer la résistance à l'usure de la fonte blanche à haute teneur en chrome. Un carbure eutectique grossier se forme, ce qui réduit considérablement sa ténacité.

Le chrome est un élément formateur de carbure résistant, en plus du carbure formateur de carbone ; en outre, il y a une partie dissoute dans l'austénite, donc la quantité de chrome est également liée à la trempe et à la perméabilité de la fonte.

La teneur en carbone et en chrome (ou le rapport chrome/carbone) détermine le type de carbure. D'après les résultats des tests, lorsque la teneur en carbone est de 3,0% et la teneur en chrome de 11,6%, la plupart des carbures sont de type M7C3.

2)Silicium

Le silicium est un élément qui favorise fortement la graphitisation. La quasi-totalité du silicium est répartie dans la matrice, ce qui réduit la trempabilité. Seule une faible quantité de silicium est disponible pour la mise en solution solide et la consolidation. Dans d'autres alliages, avec une certaine teneur en éléments, l'augmentation de la teneur en silicium entraîne une augmentation de la quantité de perlite formée lors du refroidissement, ce qui entraîne une diminution de la dureté et une augmentation de l'usure. Par conséquent, la teneur en silicium des fontes blanches et des fontes à forte teneur en chrome doit être inférieure à 1,0%.

3) Manganèse

Le manganèse est un élément très efficace pour stabiliser l'austénite, mais il abaisse fortement le point MS et conduit à une grande quantité d'austénite résiduelle.

4) Agent à masse variable

La modification consiste à modifier la transformation eutectique, la température et le champ de concentration de la fonte blanche. Elle peut modifier le processus de croissance de l'eutectique biphasique. Elle peut améliorer la structure et la morphologie de la fonte blanche, en particulier le carbone et le carbure. C'est donc un procédé efficace pour améliorer la ténacité de la fonte blanche à haute teneur en chrome.

1.2 Composition chimique des billes de broyage d'essai

C:2,7 ~ 3,0%, Si:0,6 ~ 1,0%, Mn:0,40,8%, Cr:11 ~ L3%, agent de masse variable : 0,5% pour la première fois, 1,0% pour la deuxième fois, 1,5% pour la troisième fois.

1.3 Processus de production

La technologie de coulée du moule métallique et de la colonne montante isolante a été adoptée, et l'échantillon de coulée était une bille de coulée de 90 mm.

Charge métallique utilisant un four à induction sans noyau à fréquence industrielle GW-7800 kW, fusion et revêtement au four électrique, pour la pierre et le sable de quartz. Une fois la charge fondue et chauffée à environ 1400 °C, du ferrosilicium et du ferromanganèse sont ajoutés. Un modificateur est ajouté à la poche de coulée de fonte en fusion, puis, lorsque la fonte est chauffée à 1550 °C, elle est extraite. La fonte en fusion est recouverte d'un matériau isolant à base de balle de riz carbonisée ; la température de coulée est d'environ 1400 °C.

1.4 Traitement thermique

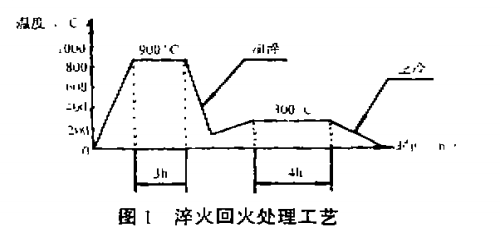

La technologie de trempe à haute température + revenu à basse température (comme illustré dans la figure 1) a été adoptée pour l'échantillon, et le milieu de trempe était l'huile de machine n° 30.