Étude sur le processus de production de nouvelles billes de broyage résistantes à l'usure à faible coût (1)

Abstrait:Les effets de la composition chimique et traitement thermique Les propriétés des billes de broyage résistantes à l'usure ont été étudiées au moyen d'essais de dureté et de résistance à l'impulsion, Analyse de la structure métallographique. L'étude a utilisé un test orthogonal plutôt qu'une méthode à variable fixe, pour un coût et un temps expérimentaux plus courts. Les résultats expérimentaux montrent que Les billes de broyage résistantes à l'usure présentent les meilleures propriétés d'intégration, le coût le plus bas et le moins de difficultés de production.

Mots-clés: billes de broyage résistantes à l'usure ; composition chimique ; traitement thermique

Classification : TG250 ; ID du document : A ; ID de l’article : 1006-9658(2017)02-0026-03

1. Introduction

Le broyeur à boulets est l'équipement de pointe du processus de broyage dans les industries du ciment, de l'énergie électrique, des mines et autres. Il est l'une des principales pièces d'usure. Les boulets en alliage de fonte sont l'un des matériaux les plus utilisés. Les boulets en alliage à haute et moyenne teneur en chrome, en raison de leur dureté élevée, de leur bonne résistance à l'usure, de l'absence de traitement thermique particulier et d'autres caractéristiques, sont très populaires dans les industries de l'énergie, du ciment et autres. Les boulets en alliage à faible teneur en chrome sont largement utilisés pour le broyage humide du minerai en raison de leur prix avantageux, bien que leurs performances soient légèrement inférieures. La recherche sur les boulets de broyage économiques et performants est en plein essor. Développer un procédé de préparation des boulets à moindre coût sans impacter leurs performances est devenu une préoccupation majeure pour les entreprises de production de boulets. Le problème numéro un dans les affaires.

En s'appuyant sur le principe de minimisation des coûts d'équipement et d'expérimentation et de réduction de la durée d'expérimentation, la composition chimique et la température de traitement thermique des billes de broyage résistantes à l'usure sont étudiées par fusion au four à induction moyenne fréquence et par essai orthogonal. Des essais industriels ont permis d'explorer le procédé de production de billes de broyage présentant une bonne dureté, une bonne résistance aux chocs, un faible coût de production et une procédure de travail simple.

2. Conception du schéma et préparation des échantillons

2.1 conception expérimentale

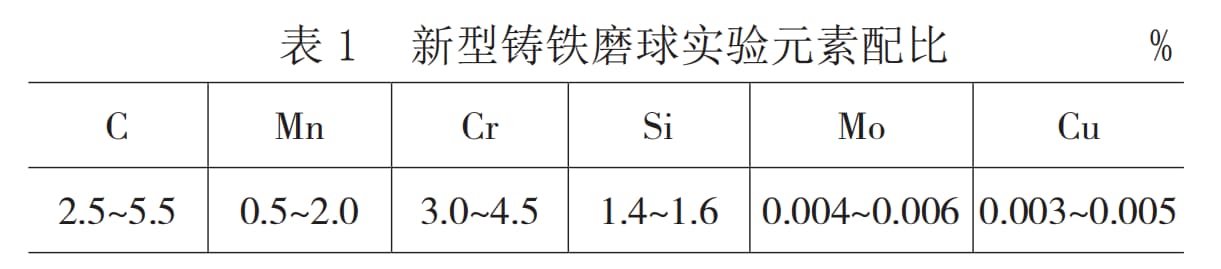

En règle générale, plus la teneur en C est élevée, plus la dureté et la résistance à l'usure sont élevées. Cependant, les billes de broyage résistantes à l'usure sont plus fragiles et se cassent facilement à l'usage. Le chrome peut améliorer la structure de la phase carbure de la fonte blanche, modifier la répartition de la matrice et du carbure, et conférer aux billes de broyage de meilleures propriétés mécaniques. Le C/Cr est l'élément le plus important dans la conception de la composition des billes de broyage. Le manganèse peut favoriser la formation de perlite et de lédéburite, affiner la perlite et améliorer la résistance et la dureté des billes moulées. Le molybdène peut affiner le grain, améliorer la trempabilité et la ténacité des billes de broyage. Le cuivre est un élément non carburettant qui, dissous dans le fer, augmente le potentiel d'électrode de la matrice, réduit l'effet de micro-batterie en milieu corrosif et réduit efficacement le taux d'usure corrosive. Les données de référence, combinées à l'expérience de production réelle des éléments de cet article, sont modifiées dans le tableau 1.

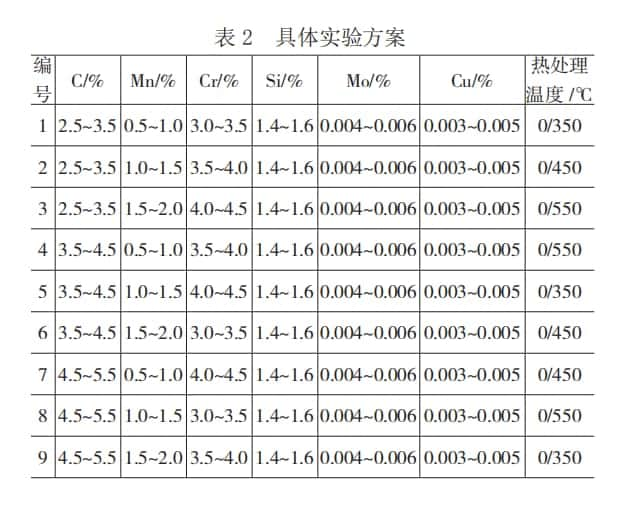

La teneur en silicium des matières premières est souvent élevée en production. L'utilisation du ferrosilicium pour modifier la plage de teneur en silicium permet de modifier facilement d'autres composants. Par conséquent, la teneur en silicium n'est pas un facteur de variation expérimentale et est maintenue entre 1,4% et 1,6%. Les terres rares peuvent purifier efficacement le fer fondu et améliorer les conditions aux joints de grains. En pratique, elles sont principalement utilisées pour améliorer la ténacité des billes de broyage, mais leur prix est très élevé. Afin de réduire le coût des produits, une combinaison de traces de Mo et de Cu est utilisée à la place des terres rares, car la quantité ajoutée est très faible. Mo est contrôlé entre 0,004% et 0,006% et Cu entre 0,003% et 0,005%. Afin de mieux étudier l'équilibre entre les performances des billes de broyage et le coût de la consommation énergétique, chaque groupe d'échantillons de cet article est comparé respectivement par traitement thermique et non thermique. La température du traitement thermique est principalement contrôlée autour de 350 °C, 450 °C et 550 °C. La méthode d'expérimentation orthogonale a été utilisée pour concevoir l'expérience, et le schéma expérimental concret est présenté dans le tableau 2.

La fusion est réalisée dans un four à induction rapide à moyenne fréquence de 750 kg, dont la température de fusion est comprise entre 1 550 et 1 650 °C. Cette méthode garantit une fluctuation optimale de la température et de la concentration. La température du four est contrôlée à environ 1 650 °C (détectée par thermocouple). La teneur en scories et en gaz de la fonte en fusion est minimisée afin de garantir la production de billes de broyage d'essai de haute qualité. La température de coulée est comprise entre 1 350 et 1 380 °C. Les scories sont éliminées, l'alliage est ajouté en poche, puis la fonte en fusion est injectée et brassée pour éviter toute ségrégation. Un matériau de récupération des scories est ensuite ajouté afin de purifier la fonte liquide. Il est important de surveiller les scories tout au long du processus de coulée et d'éviter toute impureté dans le moule. Le traitement thermique démarre à température ambiante et augmente à une vitesse de 50 °C/h jusqu'à la température de traitement thermique requise pendant 2 h, puis refroidi à l'air jusqu'à température ambiante.