Essai de fabrication et application de billes de broyage en alliage à faible teneur en chrome brutes (2)

La composition chimique des billes de broyage en alliage

Conformément aux exigences des propriétés mécaniques, après des tests répétés, la composition chimique et la portée suivantes ont été conçues :

Le carbone est l'élément fondamental qui influence la structure et les propriétés des billes de broyage en alliage, et un facteur important qui influence celles-ci. Avec l'augmentation de la teneur en carbone, les carbures EUTECTIC se sont multipliés et répartis en réseau. Bien que la dureté et la résistance à l'usure puissent être améliorées, la ténacité relative (σw × f) et la ténacité aux chocs (αk) ont diminué de manière significative. En présence de teneur élevée en carbone, une quantité importante de lédéburite continue est importante, ce qui brise la matrice. En cas d'usure par impact, une grande quantité de carbures se détache, ce qui augmente l'usure. Les résultats montrent que la teneur en carbone des billes moulées pour un broyeur à boulets de grande taille devrait être comprise entre 2,3% et 3,3%.

Silicium Avec l'augmentation de la teneur en silicium, la structure de la matrice de perlite devient plus grossière et la ténacité des paires de phases (W × F) diminue, ce qui doit être contrôlé dans la plage de 0,6 % ~ 1,2 %.

Le manganèse forme des éléments austénitiques. Une teneur excessive en manganèse augmente l'austénite dans le tissu. Compte tenu de la nécessité de désoxydation et de désulfuration, la teneur est fixée à 0,6 % ~ 1,0 %.

Le chrome est l'un des principaux éléments d'alliage. Il peut transformer les carbures en cémentite alliée (FE CR)3C et augmenter leur microdureté, ce qui démontre une augmentation macroscopique de la résistance à l'usure des billes coulées. Tous les facteurs ont été synthétisés, et sa teneur en 5% était comprise entre 1 et 2. 5%, ce qui est acceptable.

Cuivre Le degré de dureté et de ténacité relative (W × F) peut être amélioré avec une teneur en cuivre appropriée, et la différence de dureté entre la surface et le noyau de la bille coulée peut être réduite dans la plage de contrôle de 0,6 % ~ 1,5 %.

Français Après l'inoculation de RE, la microstructure de la fonte blanche à faible teneur en chrome peut être affinée ; la distribution du carbure peut être améliorée, la ténacité aux chocs et la résistance à l'usure peuvent être contrôlées à 0.1% ~ 0. Dans 15%. V, TI, Mo sont des éléments d'alliage traces. Ils se dissolvent dans la matrice, formant une dureté élevée des composés de carbone et d'azote et améliorant la microdureté de la matrice, c'est-à-dire augmentant la résistance à l'usure de la bille coulée ; en même temps, il y a le rôle d'affinage du grain.

Soufre et phosphore Éléments nocifs, apportés par les matières premières, moins il y en a, mieux c'est, lorsqu'ils dépassent la norme, il convient de prendre les mesures appropriées

En un mot, la composition chimique de la bille en alliage à faible teneur en chrome moulée a été déterminée sur la base d'expériences répétées et d'essais industriels. 3% ~ 3. 3% C, 0. 6% ~ 1. 2% SI, 0. 6% ~ 1. 0% MN, 1. 5% ~ 2. 5% CR, 0. 6% ~ 1. 5% cu, ≤0. 1% P, ≤0. 1% S, traces de Re et V, T, Mo.

1.4 Détermination du plan de processus de production de la boule de coulée

La composition de la bille coulée montre qu'elle est en fonte blanche hypoeutectique, et qu'une porosité de retrait est susceptible de se former lors de la solidification. Par conséquent, le système d'injection doit être renforcé pour garantir une alimentation complète et régulière de la fonte liquide, c'est-à-dire atteindre une valeur de ΣW ≥ ΣW ≥ ΣF ... <ΣF直 .

Pour obtenir une dureté et une ténacité élevées, la structure interne des billes de broyage en alliage doit être densifiée et affinée, afin d'éliminer la présence de carbures continus et réticulés dans la microstructure. Il est donc nécessaire d'intensifier le processus de solidification et de cristallisation, d'augmenter le degré de surfusion et la vitesse de refroidissement de la fonte liquide, de réaliser la coulée, la solidification et l'alimentation pendant la coulée, de rendre la structure des billes coulées compacte et fine, de limiter au maximum la croissance et la formation de réseaux de carbures et d'ordonner leur distribution. Pour atteindre cet objectif, il a été décidé d'adopter la technologie de coulée en moule permanent avec colonnes montantes et alimentation isolantes.

Le document [2] souligne que dans les mêmes conditions, les propriétés de αk, σw et HRC de la bille coulée dans le moule permanent sont supérieures à celles coulées dans un moule en sable, en particulier la ténacité aux chocs est augmentée de 26% en moyenne, elle fournit une condition pour que la bille coulée soit utilisée comme pièce moulée, ce qui a été prouvé à la fois par la théorie et la pratique.

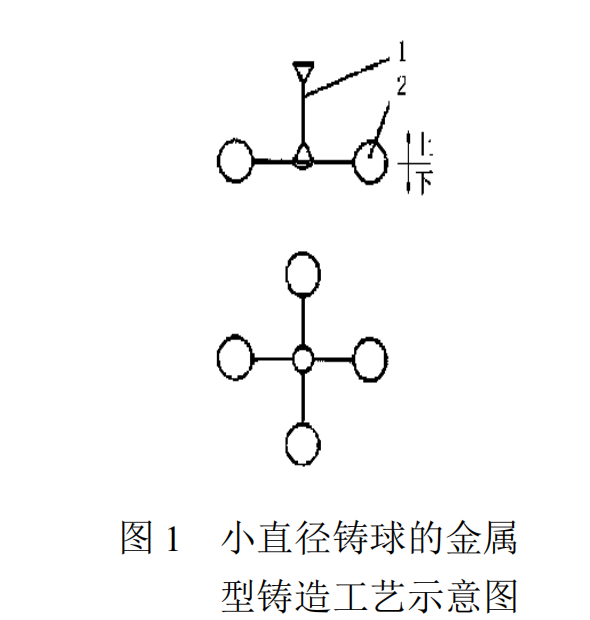

1.4.1 Le plan du processus de production pour la petite taille des billes de coulée en alliage

Les billes de petit diamètre sont fabriquées par moulage en métal, par séparation horizontale, en un seul type comportant plusieurs billes (généralement 4 à 8). Du sable argileux ordinaire est utilisé dans le système de coulée et d'alimentation. Le système d'injection est composé d'une coupelle d'injection, d'une carotte et d'une entrée, et dispose d'une fonction d'alimentation par colonne montante. Le schéma du procédé de coulée est présenté à la figure 1.

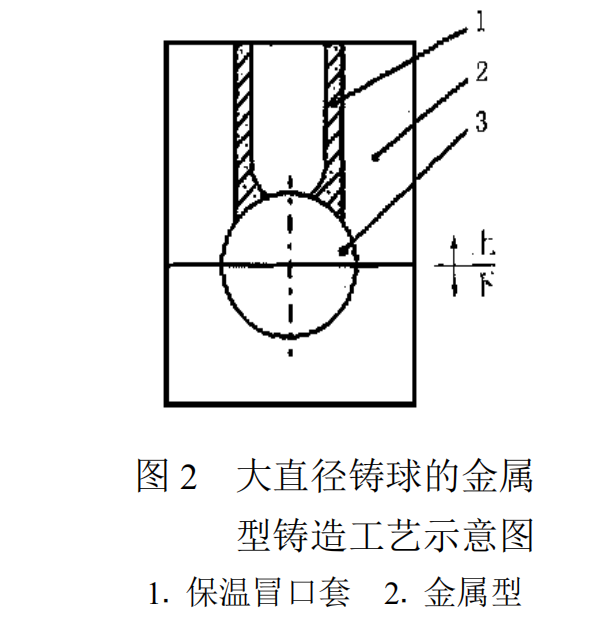

1.4.2 Le processus de production des billes de broyage en alliage de grande taille

Pour la coulée de billes de grand diamètre, il est conseillé d'utiliser un procédé de coulée comprenant l'ajout d'un moule métallique, d'une colonne montante de conservation de la chaleur et d'une seule bille d'un même type. Une séparation horizontale et une colonne montante isolée, constituée d'une bille creuse (bille flottante), préalablement installée sur le moule métallique lors du coulage dans la boîte, peuvent être utilisées (Fig. 2). Simultanément, la colonne montante d'isolation thermique est remplie directement lors du coulage, ce qui favorise la prise et renforce l'alimentation sous l'effet de la chaleur.

À partir de billes de broyage de coulée de 60 à 125 mm, la technologie de coulée moyenne, le taux de rendement est de 85%, peut garantir la compacité intérieure de la bille de coulée, aucune porosité de retrait et d'autres défauts de coulée.

Suivant: Essais de fabrication et d'application de billes de fonderie en alliage à faible teneur en chrome brutes (3)