Estudo experimental sobre esferas de moagem de alto teor de cromo temperadas ao ar (1)

Existem muitos tipos de meios de moagem usados em vários moinhos de bolas atualmente. Entre eles estão a Bola de Moagem de Ferro Dúctil Martensita, bola de fundição de ouro de mesa com alto teor de carbono e baixo teor de cromo, multielemento P-Cu-ti, bola de fundição de liga, bola de fundição cr-v-ti, bola de moagem de ferro autofundido Cr-Mo-Cu, mesa multielemento, bola de farinha de aço fundido de ouro, bola de moagem de alto teor de cromo, bola de moagem de aço fundido de alto teor de cromo, etc. No entanto, para moinhos de água e lama em grande escala, é geralmente reconhecido que materiais com alto teor de cromo resistentes ao desgaste contêm carboneto tipo g de alta dureza (HV > 1800) e Matriz de Metal relativamente resistente ao desgaste, a bola fundida feita de material com alto teor de cromo é o meio resistente ao desgaste e abrasivo do grande moinho de lama.

1. Composição química

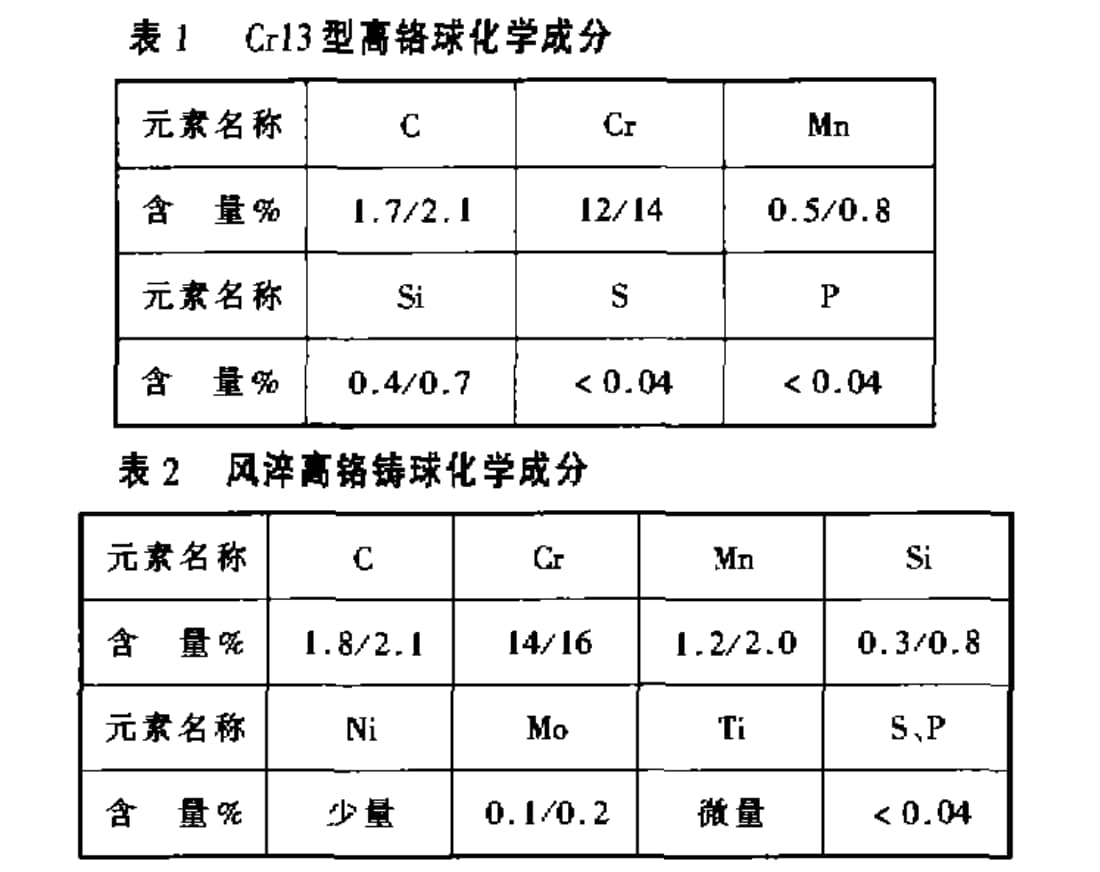

A escolha da composição química da esfera de moagem de alto cromo determina sua fundição, tratamento térmico, estrutura metalográfica, propriedades mecânicas e resistência ao desgaste durante o uso final. A seleção correta da composição química para descobrir a melhor gama de elementos de liga é a chave para produzir esta esfera de moagem. Nosso experimento visa alterar a composição da esfera de moagem de alto cromo CR13 (conforme mostrado na Tabela 1) para obter têmpera por resfriamento a ar durante o processo de tratamento térmico. Após o experimento, as esferas fundidas de alto vento são determinadas, conforme mostrado na Tabela 2

- CARBONO: o papel do carbono é permitir que a matriz metálica atinja uma dureza maior. O carbono também pode formar vários tipos de carbonetos com elementos de liga. Os carbonetos do tipo M7C3 com alta dureza são criados principalmente com cromo e ferro em esferas de moagem de alto cromo. Aumentar o teor de carbono pode aumentar a quantidade de carboneto, melhorando assim a resistência ao desgaste dos materiais. No entanto, com o aumento do teor de carbono, a combinação de carbono e elementos de liga que podem melhorar a temperabilidade resulta na diminuição dos elementos de liga dissolvidos na matriz metálica e na diminuição da temperabilidade. Escolhemos entre 1,8% e 2,1%.

- Cromo: Em esferas fundidas com alto teor de cromo, o cromo forma carbonetos com carbono e ferro. O cromo também pode ser dissolvido na matriz para melhorar a temperabilidade do material. A temperabilidade pode ser melhorada aumentando o teor de cromo ou diminuindo o teor de carbono quando o teor de carbono é constante. Ou seja, a temperabilidade aumenta com o aumento da razão Cr/C. Mas muito cromo afeta o custo da esfera. Com base na temperabilidade do material e na dureza da esfera, escolhemos o teor de cromo na faixa de 14%-16%.

- MANGANÊS: O manganês forma carboneto (tipo M3C) e se dissolve na matriz metálica. O manganês dissolvido na matriz metálica tem um forte efeito na estabilidade da austenita. Em materiais com alto teor de cromo, o manganês pode substituir parte do molibdênio e melhorar a temperabilidade dos materiais. O impacto de MN e Mo na temperabilidade é mais proeminente. Quanto ao efeito do manganês nos parâmetros do tratamento térmico, os dados mostram que a temperatura de têmpera para obter a dureza mais alta diminui com o aumento do teor de manganês. O ponto Ms diminui fortemente com o crescimento do teor de manganês, o que aumenta a quantidade de austenita retida após o resfriamento. Portanto, o escopo do manganês é determinado como 1,2% ~ 2,0%

- Silício: O silício é um elemento que reduz a temperabilidade, mas uma pequena quantidade de silício é adicionada para desoxidação. Normalmente na faixa de 0,3% a 0,8%.

- MOLIBDÊNIO: Adicione molibdênio em esferas fundidas de alto cromo, a maior parte da formação de carboneto M2C, parte no carboneto M2C3, parte da dissolução da matriz metálica. O molibdênio na matriz metálica solúvel pode melhorar a temperabilidade, mas tem pouco efeito no ponto Ms. Considerando o custo de produção, adicionamos 0,1%-02% de molibdênio.

- Níquel: O níquel é um elemento não formador de carboneto, totalmente dissolvido na Matriz Metálica, pode ser totalmente desenvolvido, para melhorar o papel da temperabilidade. O efeito de diminuir o ponto Ms do níquel é maior do que o do molibdênio, mas adicionamos uma pequena quantidade de níquel e não formamos austenita muito retida

- Titânio: O titânio é um forte elemento formador de carboneto; a adição de titânio na forma de TiC, a partir da base de refino, desempenha o papel do tecido corporal

- Enxofre e fósforo: Enxofre e fósforo são elementos nocivos em bolas fundidas com alto teor de cromo, que causam vários defeitos durante a fundição e o tratamento térmico, e devem ser controlados abaixo de 0,04%.

Próximo: Estudo experimental sobre esferas de moagem de alto teor de cromo temperadas ao ar (1)