Produção de fundição de bolas de moagem de ferro fundido da série Chromium (2)

3.Estrutura da matriz e propriedades mecânicas

3.1 Estrutura da matriz

(1) Carboneto e Martensita

A microestrutura das esferas de moagem de cromo é principalmente carboneto, e o carboneto de alta dureza em ferro fundido branco é Fe3C, Cr3C, (Fe, CR)3C, Cr7C3, Cr22C6, WC, TiC, etc., portanto, o tamanho, número, distribuição e formato da esfera de moagem têm um impacto direto no desempenho.

MARTENSITA é uma solução sólida de carbono supersaturado dissolvido em bcc-Fe. É uma estrutura temperada instável. Sua dureza depende da quantidade de W (C).

(2) Perlita e Bainita

Perlita é uma mistura de ferrita e cementita. Com o aumento de W (C), a cementita na Matriz aumenta. Sorbitol, troostita e troostita são as melhores perlitas após têmpera e revenimento. Há também o uso de têmpera por calor de esfera de moagem, têmpera para obter perlita. Bainita também é uma mistura mecânica de ferrita e cementita.

A morfologia da bainita varia com a temperatura isotérmica, com bainita superior emplumada formada a 550ー350 °C e bainita inferior acicular preta formada a 350ー MS, que é um tipo de estrutura com boa resistência ao desgaste.

3.2 Propriedade mecânica

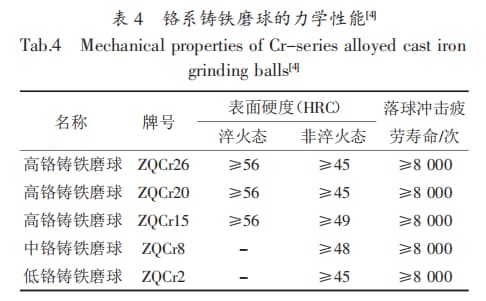

As propriedades mecânicas da esfera de moagem de ferro fundido de cromo são mostradas na Tabela 4

4.Processo de fusão

Atualmente, poucas fábricas adotam a fusão de cúpula única, a maioria delas adota a fusão de cúpula —— fusão duplex em forno de indução ou fusão em forno de indução

4.1 Fundição de ferro fundido de baixo e médio teor de cromo

1) a velocidade de fusão deve ser controlada tanto quanto possível, o tempo de fusão deve ser encurtado e o tempo de retenção de alta temperatura deve ser reduzido. É estritamente proibido derreter ferro fundido de baixo e médio cromo derretendo aço fundido. Ao derreter, ele é mantido a cerca de 1400 °C e coberto com uma camada de revestimento (agente).

2) sucata, sucata de ferro, sucata e outras cargas devem ser, na medida do possível, usadas no tambor para remover ferrugem, impurezas; deve-se prestar atenção à sucata, à composição da carga e aos elementos especiais; se a dosagem for superior a 50%, é melhor adicionar um pouco de ferro-gusa novo na carga, que pode ser adicionado no momento da alimentação ou após a fusão e antes da escória

3) para aumentar a quantidade de sucata de aço, é necessário adicionar o agente de cementação (observe a qualidade do agente de cementação comercial, use o agente de cementação com baixo teor de nitrogênio). O agente de cementação pode ser adicionado no momento do carregamento ou na temperatura do ferro fundido de 1400 °C a 1450 °C.

4) fusão com revestimento de forno ácido (SIO2) forno de indução, após fusão e limpeza, adição de agente de revestimento removedor de escória alcalina.

4.2 Fundição de ferro fundido com alto teor de cromo

Fusão de ferro fundido de alto cromo com um forno de indução de frequência média ácida, a carga principal é ferro fundido de alto cromo, ferro-gusa de titânio vanádio, sucata de aço, ferro silício de terras raras # 1, ferro manganês, etc., a temperatura de vazamento é de 1350 ~ 1400 °C. A liga de terras raras é adicionada diretamente no forno ou concha 5 ~ 10 min antes da descarga. Toda a carga para analisar a composição, ferrugem limpa e não oleosa.

5. Método de Fundição

Recentemente, os fabricantes de bolas de moagem de cromo geralmente usam mais modelagem a vácuo de metal, grafite, areia seca com espuma perdida.

1) Tipo de metal

Processo de esfera única, usado para grandes bolas de moagem com diâmetros de 100 ~ 120 mm ou 130 mm, com risers e mangas de areia isolantes (as mangas podem ser feitas de cinzas volantes queimadas de usinas termelétricas com silicato de sódio ou resina como aglutinante), processo de esfera dupla, a bola grande é dividida verticalmente em um tipo com duas ou mais bolas (o primeiro tipo pode conter 8 ~ 12 bolas com diâmetro < 60 mm), pode adotar sistema de vazamento de fluxo igual de pressão constante, separação horizontal, arranjo de camada única, cobertura de isolamento de areia no riser de vazamento do meio (o processo é semelhante ao molde de areia), vazamento de moldagem em caixa de pilha, usado para bolas pequenas com diâmetro de bola não superior a 40 mm, cada tipo pode ser colocado de 6 ~ 8 bolas, o tipo de pilha ocupa 6 ~ 8 camadas, núcleo de areia e manga do riser são usados no meio.

E desde 2013, como o desenvolvimento da indústria de bolas de moagem de cromo fundido, o molde de metal se tornou popular e desenvolvido ainda mais. Além disso, o molde de metal para bolas de moagem manual e o linha de moldagem de bolas de moagem de fundição automática, que adota areia revestida na cavidade da tecnologia de molde de metal, são bem-vindas na fundição de bolas de moagem. O processo de resfriamento produziu bolas com uma taxa de desgaste muito melhor e estrutura interna mais fina e boa propriedade mecânica. A taxa de ocupação do mercado atinge mais de 95% na China.

2) Tipo de grafite

O processo é semelhante ao de um molde de metal e é feito de grafite. Adotando separação horizontal ou vertical, tem as vantagens de velocidade de fundição rápida, superfície de esfera de moagem suave, matriz de esfera de moagem fina e uniforme.

3) Espuma perdida

O processo é semelhante ao de um molde de metal e é feito de grafite. Adotando separação horizontal ou vertical, tem as vantagens de velocidade de fundição rápida, superfície de esfera de moagem suave, matriz de esfera de moagem fina e uniforme.

Conclusão:

Com o desenvolvimento da produção de cimento, o diâmetro do moinho de bolas aumenta, assim como o diâmetro das bolas de moagem de cromo. Com a demanda de refino de pó, o moinho de bolas com diâmetro pequeno (< 30 mm) é necessário, o que promove o desenvolvimento contínuo da tecnologia de esferas de moagem de fundição de moldagem de tipo metálico