Estudo experimental sobre esferas de moagem de alto teor de cromo Cr12 (1)

Com o desenvolvimento da resistência ao desgaste, materiais e tecnologias relacionadas, o ferro fundido branco da série cr tem sido usado cada vez mais amplamente na indústria de moagem, especialmente em ferro fundido de alto cromo, que é um tipo de material resistente ao desgaste, tem sido totalmente utilizado nos principais países industrializados do mundo. Podemos descobrir que suas características organizacionais determinam bem o ferro fundido de alto cromo, resistente ao desgaste, desempenho por meio de um grande número de análises e pesquisas. Aqui, este artigo fala principalmente sobre o experimental das bolas de moagem de alto cromo Cr12.

Atualmente, a estrutura da matriz do ferro fundido de alto cromo usada no mercado é principalmente martensita temperada. Este tipo de ferro fundido tem dureza mais alta e certa tenacidade. No entanto, para melhorar a temperabilidade, a adição de liga é cada vez mais, o que é especialmente necessário, uma certa quantidade de elementos metálicos caros, como cobre e molibdênio, deve ser adicionada à esfera fundida de alto cromo, que contém 12% CR sem a adição desses elementos metálicos, resistência ao desgaste após modificação e tratamento térmico.

1. Condições e métodos de teste

1.1 A seleção da composição das esferas de moagem de alto teor de cromo

Liga de alto cromo, ferro fundido branco, a composição química, composição e seleção de elementos de liga têm um impacto muito significativo em seu desempenho, análise específica como segue:

1) Carbono e Cromo

Carbono e cromo são dois dos elementos mais importantes no ferro fundido branco de alto cromo. Aumentar o teor de carbono pode aumentar o número de compostos de carbono na microestrutura e, assim, melhorar a resistência ao desgaste do ferro fundido branco de alto cromo, o carboneto eutético grosso será formado, e a tenacidade do carboneto eutético será significativamente reduzida.

O cromo é um elemento formador de carboneto forte, além do carboneto formador de carbono; além disso, há alguma parte dissolvida na austenita, então a quantidade de cromo também está relacionada à têmpera e à permeabilidade do ferro fundido.

O conteúdo de carbono e cromo (ou a proporção de cromo para carbono) determina o tipo de carbonetos. De acordo com os resultados do teste, quando o conteúdo de carbono é 3,0% e o conteúdo de cromo é 11,6%, a maioria dos carbonetos é do tipo M7C3.

2)Silício

O silício é um elemento que promove fortemente a grafitização. Quase todo o silício é distribuído na matriz, o que reduz a temperabilidade. Apenas uma pequena quantidade de silício está disponível para solução sólida e fortalecimento. Em outras ligas, com um certo teor de elemento, com o aumento do teor de silício, a quantidade de perlita formada no processo de resfriamento aumenta. Assim, a diminuição da dureza e o aumento do desgaste. Portanto, alto teor de cromo, fundição branca, ferro silício deve ser abaixo de 1,0%.

3) Manganês

O manganês é um elemento muito eficaz para estabilizar a austenita, mas reduz bastante o ponto MS e leva a uma grande quantidade de austenita residual.

4) Agente de massa variável

Modificação é a condição de mudar a transformação eutética, temperatura e campo de concentração do ferro fundido branco. Pode mudar o processo de crescimento do eutético de duas fases. A modificação pode melhorar a estrutura e a morfologia do ferro fundido branco, especialmente carbono e carboneto, por isso é um processo eficaz para melhorar a tenacidade do ferro fundido branco de alto cromo.

1.2 Composição química das esferas de moagem de teste

C:2,7 ~ 3,0%, Si:0,6 ~ 1,0%, Mn:0,40,8%, Cr:11 ~ L3%, agente de massa variável: 0,5% pela primeira vez, 1,0% pela segunda vez, 1,5% pela terceira vez.

1.3 Processo de produção

Foi adotada a tecnologia de fundição de molde de metal e riser isolante, e a amostra de vazamento foi uma bola de fundição de 90 mm.

Carga de metal usando indução sem núcleo de frequência de energia gw-7800kw, fusão de forno elétrico, revestimento, para pedra, areia de quartzo. Quando a carga é derretida e aquecida a cerca de 1400 °C, ferrosilício e ferromanganês são adicionados. Um modificador é adicionado à concha de ferro fundido e, quando o ferro fundido é aquecido a 1550 °C, o ferro fundido é extraído. O ferro fundido é coberto com material isolante de casca de arroz carbonizada; a temperatura de fundição é de cerca de 1400 °C.

1.4 Tratamento térmico

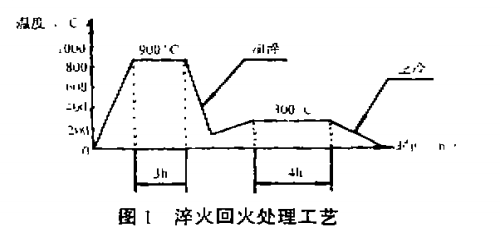

A tecnologia de têmpera em alta temperatura + revenimento em baixa temperatura (conforme mostrado na Figura 1) foi adotada para a amostra, e o meio de têmpera foi óleo de máquina nº 30.