Fabricação experimental e aplicação de esferas de moagem de liga de baixo teor de cromo fundidas (3)

2. O processo de produção real da esfera de moagem de fundição e seus resultados de testes de desempenho

2.1 Processo de produção

De acordo com a composição projetada, o ferro fundido é fundido por forno de indução; após a remoção da escória, ajuste de temperatura, adição de liga, análise de amostragem e ajuste da composição a ser qualificada, o ferro fundido é extraído a 1500 ~ 1550 °C e é modificado pelo método de concha interna, a 1400 ~ 1450 °C, o ferro fundido é derramado para formar uma esfera de mídia de moagem de fundição. A química e a composição do espectrômetro de leitura direta Fsq produzido por John Logie Baird, EUA, foram testadas.

2.2Resultados do teste de desempenho

2.2.1 Propriedade mecânica

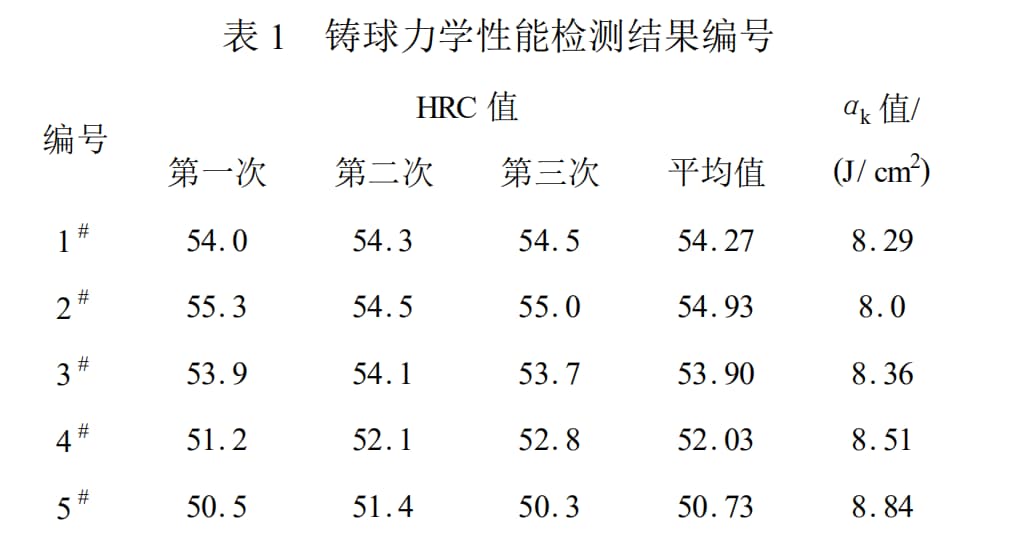

Os resultados dos testes de dureza e tenacidade ao impacto da esfera de moagem de fundição (20 mm × 20 mm, amostra oral completa) são mostrados na Tabela 1

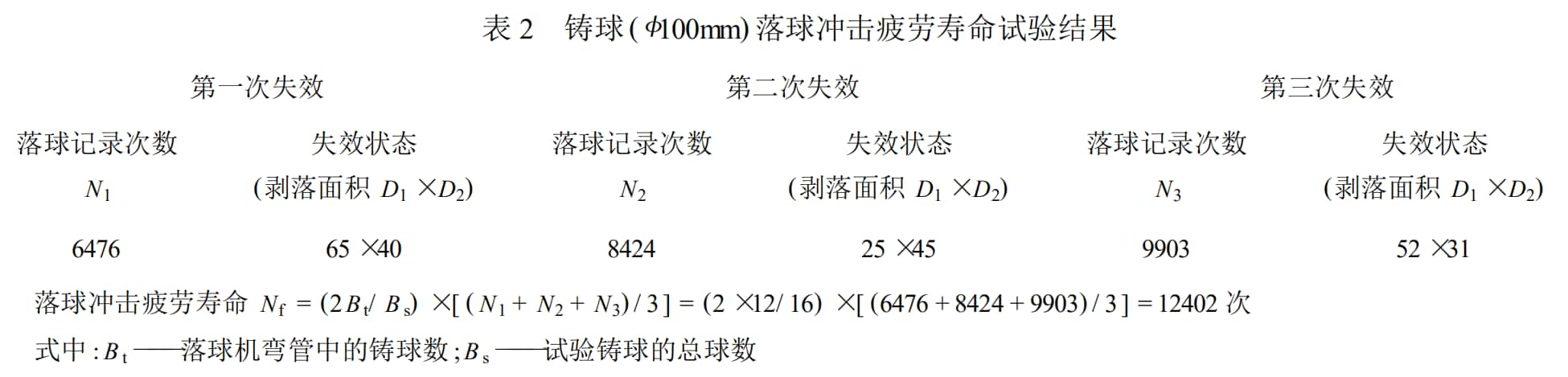

2.2.2 Tempos de queda das esferas de moagem de fundição

A máquina de queda de bolas MODELO MQ2 III simula a condição de trabalho real da fundição da bola e eleva a bola continuamente a 3,5 M acima de uma altura fixa, queda livre, impacto com energia de impacto constante. É um dos meios eficazes para determinar a vida de fadiga de impacto de bolas fundidas quando elas falham.

De acordo com os requisitos de YB/T09221996, um lote de esferas padrão de 100 mm foi despejado no ferro fundido da amostra 5 # na Tabela 1. Os resultados são os seguintes na Tabela 2.

Pode-se observar que esse índice excedeu em muito o valor padrão de 8.000 ciclos de vida estipulado no YB/T092-1996.

3.Usando o resultado na indústria

3.1 Resultados de testes industriais de esferas de moagem de fundição típicas

No processo de produção experimental, descobriu-se que a bola fundida de grande diâmetro é mais difícil de ser produzida experimentalmente. Sob as mesmas condições de trabalho, a bola fundida de grande diâmetro é mais facilmente quebrada e desgastada. Para explicar esse problema, este artigo apresenta o teste industrial de uma bola fundida de 125 mm de diâmetro.

Unidade de teste: Moinho de bolas nº 1 na Seção 1, planta de beneficiamento de minério de ferro Daye, Wisco.

DURAÇÃO DO TESTE: 28 de junho a 24 de julho de 1997, execução de 528,8 h, a taxa de operação é 86%.

Passo total de teste 59,96 T, esfera de memória do moinho 42,205 T, esfera de consumo real 17,755 t.

Volume de minério misturado manuseado 34.276,82 T, tempo médio de estação 64,82 t.

Consumo médio de bolas: 0,518 kg/t minério bruto.

Taxa de quebra: Após a parada do teste, abra o recipiente no moinho de bolas para contar e medir a bola de britagem da superfície, encontrada na área de 3000 mm × 3100 mm, apenas quatro bolas britadas, a taxa real de bola de britagem é muito menor que 1%.

3.2 Resultados estatísticos do uso industrial

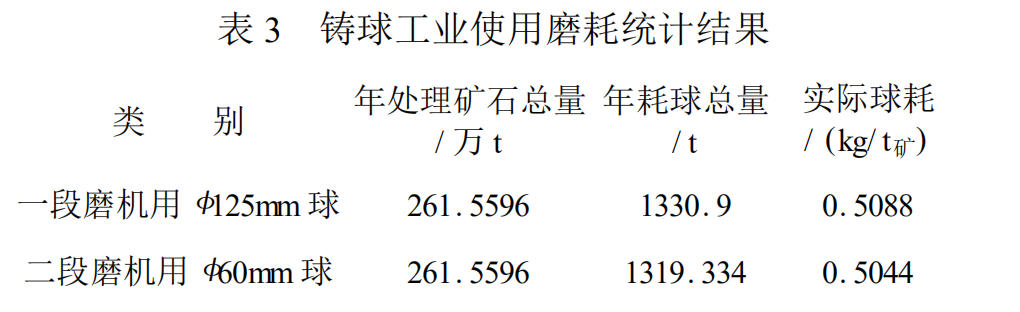

Em 1998, o uso total de bolas e a quantidade total de moagem foram contabilizados, e os resultados foram mostrados na Tabela 3.

3.3 Comparação de benefícios econômicos

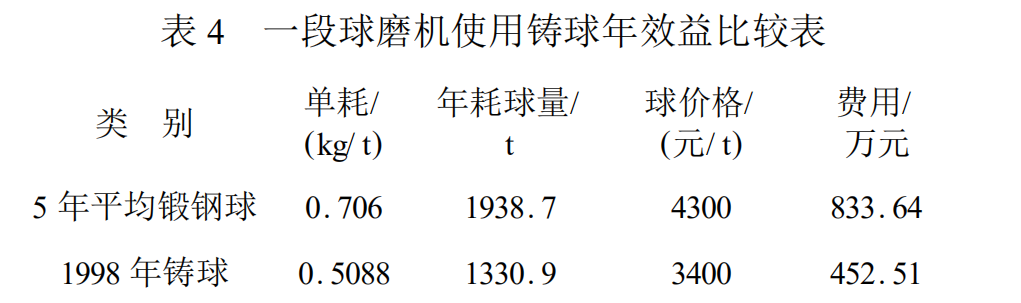

Tomando como exemplo as bolas de moagem de 125 mm de diâmetro usadas no moinho de bolas de moagem do primeiro estágio do concentrador da Mina de Ferro Daye de Wisco, os benefícios econômicos são comparados conforme mostrado na Tabela 4.

4.Conclusão

Foi provado na prática de produção por vários anos que a série de bolas fundidas de liga de baixo cromo como fundidas pode ser usada normalmente em moinhos de bolas de grande e médio porte abaixo de 3200 mm em minério de ferro, minério de cobre e minério de fosfato, e o benefício econômico é óbvio. Mas na produção de bolas de fundição, devemos compreender os seguintes pontos: (1) controlar rigorosamente a composição química e o alcance, especificações diferentes, bolas de fundição seu foco de controle não é o mesmo. (2) projeto razoável do sistema de gating, controle rigoroso da qualidade do ferro fundido, para garantir que não haja defeito de furo dentro da bola de fundição. (3) é apropriado usar uma estrutura razoável do molde de metal para produzir uma bola fundida para garantir que a solidificação e a taxa de resfriamento da solidificação sejam controladas em uma faixa apropriada.