Экспериментальное исследование шаров для помола с высоким содержанием хрома Cr12 (1)

С развитием износостойкости, материалов и связанных с ними технологий белый чугун серии cr все шире используется в шлифовальной промышленности, особенно в высокохромистом чугуне, который является своего рода износостойким материалом, он был полностью использован в основных промышленно развитых странах мира. Мы можем обнаружить, что его организационные характеристики определяют высокохромистый чугун хорошо, износостойко, производительность посредством большого количества анализов и исследований. Здесь эта статья в основном говорит об эксперименте с высокохромистыми шлифовальными шарами Cr12.

В настоящее время матричная структура высокохромистого чугуна, используемого на рынке, в основном представляет собой закаленный мартенсит. Этот вид чугуна имеет более высокую твердость и определенную вязкость. Однако для улучшения прокаливаемости все больше и больше добавляют легирующие элементы, что особенно необходимо, определенное количество дорогостоящих металлических элементов, таких как медь и молибден, следует добавлять в высокохромистый литой шар, который содержит 12% CR без добавления этих металлических элементов, износостойкость после модификации и термической обработки.

1.Условия и методы испытаний

1.1 Выбор состава высокохромистых мелющих шаров

Высокохромистый сплав, белый чугун, химический состав, состав и выбор легирующих элементов оказывают очень большое влияние на его эксплуатационные характеристики, конкретный анализ выглядит следующим образом:

1) Углерод и хром

Углерод и хром являются двумя наиболее важными элементами в высокохромистом белом чугуне. Увеличение содержания углерода может увеличить количество углеродных соединений в микроструктуре и, таким образом, улучшить износостойкость высокохромистого белого чугуна, будет сформирован грубый эвтектический карбид, а прочность эвтектического карбида будет значительно снижена.

Хром является сильным карбидообразующим элементом, кроме того, образующим карбид углерода; кроме того, некоторая его часть растворена в аустените, поэтому количество хрома также связано с закалкой чугуна, его проницаемостью.

Содержание углерода и хрома (или отношение хрома к углероду) определяет тип карбидов. Согласно результатам испытаний, при содержании углерода 3,0% и содержании хрома 11,6% большинство карбидов относятся к типу М7С3.

2)Кремний

Кремний является элементом, который сильно способствует графитизации. Почти весь кремний распределен в матрице, что снижает прокаливаемость. Только небольшое количество кремния доступно для твердого раствора и упрочнения. В других сплавах с определенным содержанием элемента, с увеличением содержания кремния увеличивается количество перлита, образующегося в процессе охлаждения. Таким образом, снижается твердость и увеличивается износ. Поэтому высокохромистое, белое литье, чугунное содержание кремния должно быть ниже 1,0%.

3) Марганец

Марганец является очень эффективным элементом для стабилизации аустенита, но он сильно снижает точку MS и приводит к образованию большого количества остаточного аустенита.

4) Агент переменной массы

Модификация — это условие изменения эвтектического превращения, температуры и концентрационного поля белого чугуна. Она может изменить процесс роста двухфазной эвтектики. Модификация может улучшить структуру и морфологию белого чугуна, особенно углерод и карбид, поэтому это эффективный процесс для улучшения вязкости высокохромистого белого чугуна.

1.2 Химический состав испытуемых мелющих шаров

C:2,7 ~ 3,0%, Si:0,6 ~ 1,0%, Mn:0,40,8%, Cr:11 ~ L3%, агент переменной массы: 0,5% в первый раз, 1,0% во второй раз, 1,5% в третий раз.

1.3 Процесс производства

Была принята технология литья металлической формы и изоляционного стояка, а образец для литья представлял собой литой шар диаметром 90 мм.

Металлическая шихта с использованием индукционного сердечника промышленной частоты gw-7800kw, плавка в электропечи, футеровка, для камня, кварцевого песка. Когда шихта расплавлена и нагрета примерно до 1400 °C, добавляются ферросилиций и ферромарганец. В ковш с расплавленным чугуном добавляется модификатор, и когда расплавленный чугун нагревается до 1550 °C, расплавленный чугун вытягивается. Расплавленный чугун покрывается изоляционным материалом из карбонизированной рисовой шелухи; температура литья составляет около 1400 °C.

1.4 Термическая обработка

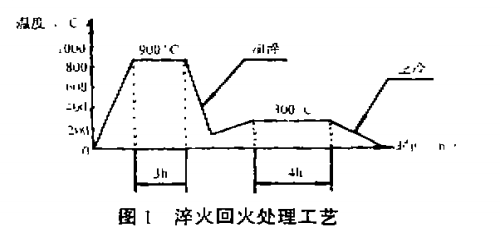

Для образца была принята технология высокотемпературной закалки + низкотемпературного отпуска (как показано на рисунке 1), а в качестве закалочной среды использовалось машинное масло № 30.