Литейное производство мелющих шаров из хромированного чугуна (2)

3. Структура матрицы и механические свойства

3.1 Матричная структура

(1) Карбид и мартенсит

Микроструктура хромовых мелющих шаров в основном карбидная, а карбид высокой твердости в белом чугуне - это Fe3C, Cr3C, (Fe, CR)3C, Cr7C3, Cr22C6, WC, TiC и т. д., поэтому размер, количество, распределение, форма мелющих шаров оказывают непосредственное влияние на производительность.

МАРТЕНСИТ — твердый раствор пересыщенного углерода, растворенного в bcc-Fe. Это нестабильная закаленная структура. Его твердость зависит от количества W (C).

(2) Перлит и бейнит

Перлит представляет собой смесь феррита и цементита. С увеличением W (C) цементита в матрице становится больше. Сорбит, троостит и троостит являются лучшими перлитами после закалки и отпуска. Также используется закалка шлифовальным шаром, отпуск для получения перлита. Бейнит также является механической смесью феррита и цементита.

Морфология бейнита меняется в зависимости от изотермической температуры: перистый верхний бейнит образуется при температуре 550-350 °C, а черный игольчатый нижний бейнит — при температуре 350 °C, что является разновидностью структуры с хорошей износостойкостью.

3.2 Механические свойства

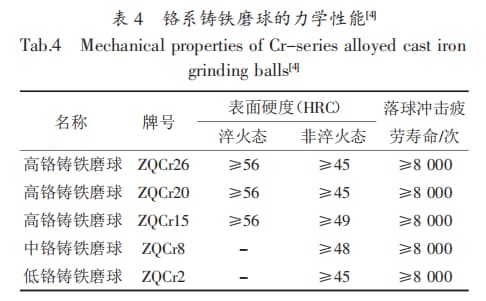

Механические свойства мелющих шаров из хромистого чугуна приведены в таблице 4.

4.Процесс плавления

В настоящее время лишь немногие заводы применяют однокупольную плавку, большинство из них применяют двухкупольную плавку в индукционной печи или индукционную плавку.

4.1 Выплавка низко- и среднехромистого чугуна

1) скорость плавления должна контролироваться по возможности, время плавления должно быть сокращено, а время выдержки при высокой температуре должно быть уменьшено. Категорически запрещается плавить низко- и среднехромистый чугун путем плавления литой стали. При плавлении его поддерживают при температуре около 1400 °C и покрывают слоем покрытия (агента).

2) лом, железный лом, металлолом и другие шихты следует по возможности использовать для удаления ржавчины, примесей в барабане; следует обращать внимание на лом, состав шихты и специальные элементы; если дозировка больше 501ТП3Т, то лучше добавить в шихту немного нового чугуна, который можно добавлять во время подачи, или после плавки и перед шлакообразованием

3) для увеличения количества стального лома необходимо добавлять науглероживатель (обратите внимание на качество коммерческого науглероживателя, используйте науглероживатель с низким содержанием азота). Науглероживатель можно добавлять во время загрузки или при температуре жидкого чугуна от 1400 °C до 1450 °C.

4) плавка с кислой футеровкой (SIO2) индукционной печи, после плавки и очистки, добавление щелочного шлакоудаляющего покрытия.

4.2 Выплавка высокохромистого чугуна

Плавка высокохромистого чугуна в кислотной индукционной печи средней частоты, основная загрузка - высокохромистый чугун, ванадиевый титановый чугун, стальной лом, редкоземельный кремнийсодержащий чугун марки # 1, марганцевый чугун и т. д., температура заливки 1350 ~ 1400 °C. Редкоземельный сплав добавляют непосредственно в печь или ковш за 5 ~ 10 мин до выгрузки. Все шихты для анализа состава, чистые, нежирные, ржавчина.

5.Метод литья

В последнее время производители хромированных мелющих шаров все чаще используют металл, графит, выплавляемую пену, сухую песчаную модель и вакуумное моделирование.

1) Тип металла

Процесс с одним шаром, используется для больших мелющих шаров диаметром 100 ~ 120 мм или 130 мм, со стояками и изолирующими песчаными рукавами (рукава могут быть изготовлены из летучей золы, сжигаемой на тепловых электростанциях, с силикатом натрия или смолой в качестве связующего), процесс с двумя шарами, большой шар делится вертикально на один тип с двумя или более шарами (первый тип может вмещать 8 ~ 12 шаров диаметром < 60 мм), он может использовать систему заливки с постоянным давлением и равномерным потоком, горизонтальное разделение, однослойное расположение, песчаное изоляционное покрытие в среднем стояке заливки (процесс похож на песчаную форму), заливка с штабелированием, используется для маленьких шаров с диаметром шаров не более 40 мм, каждый тип может быть помещен в 6 ~ 8 шаров, штабелируемый тип занимает 6 ~ 8 слоев, песчаный стержень и стояк используются в середине.

А с 2013 года, по мере развития отрасли литья хромированных шаров, металлическая форма становится все более популярной и развивается дальше. Кроме того, ручная шлифовка шаров металлическая форма и автоматическая линия литья помольных шаров, который принимает технологию покрытия песком полости металлической формы, приветствуются в литейном цехе по производству шаров для помола. Шары, полученные в процессе охлаждения, имеют гораздо лучшую скорость износа, более тонкую внутреннюю структуру и хорошие механические свойства. Уровень занятости рынка достигает более 95% в Китае.

2) Графитовый тип

Процесс похож на процесс металлической формы и сделан из графита. Принимая горизонтальное или вертикальное разделение, он имеет преимущества быстрой скорости литья, гладкой поверхности шара шлифования, тонкой и однородной матрицы шара шлифования.

3) Потеря пены

Процесс похож на процесс металлической формы и сделан из графита. Принимая горизонтальное или вертикальное разделение, он имеет преимущества быстрой скорости литья, гладкой поверхности шара шлифования, тонкой и однородной матрицы шара шлифования.

Заключение:

С развитием производства цемента диаметр шаровой мельницы увеличивается, также увеличивается диаметр шаров для помола хрома. С учетом потребности в измельчении порошка шаровая мельница с малым диаметром (< 30 мм) необходимо, что способствует постоянному развитию технологии литья металлических формовочных шаров.