Экспериментальное исследование шаров для помола с высоким содержанием хрома, закаленных на воздухе (2)

2.Изготовление тестовых шариков

Для использования шаровой испытательной машины MQ-3 для испытания на ударную усталость мы изготавливаем шар размером 80 мм.

2.1 Плавка и литье

Плавильное оборудование представляет собой среднечастотную индукционную тигельную печь номинальной емкостью 850 кг, а заливочное оборудование представляет собой опрокидывающийся кран-ковш грузоподъемностью 1 тонна.

Состав рассчитывается в соответствии с химическим составом шихты и скоростью усвоения легирующих элементов различными ферросплавами. Проводится химический анализ перед выпуском.

В форме использована кварцевая песчаная форма, затвердевшая в CO2. Вся песчаная форма компактная, целостная, умеренная прочность, поверхность полости обработана, поверхность разъема гладкая.

2.2 Термическая обработка

Возможность замены закалки с масляным охлаждением на закалку с воздушным охлаждением была исследована экспериментально.

- Химический состав испытательного шара (шар 80 мм)

1.99%C、0.48%Si、1.37% Mn、14.00%Cr、0.12% 、0.15%

Ni、O.O18%Ti、O.039%S、0.018%P

- Технология термообработки

Нагревательная печь оснащена коробчатой печью мощностью 12 кВт.

Образцы шаров I: При температуре 350 °C печь нагревалась до 650 ± 10 °C в течение 1 часа, затем нагревалась до 950 ± 10 °C в течение 2 часов, затем охлаждалась в течение 25 минут и отпускалась при температуре 450 ± 10 °C в течение 4 часов.

Образцы шаров II: ниже 350 °C, 650 ± 10 °C в течение 1 часа, 950 ± 10 °C в течение 2 часов, охлаждение вентилятором. 450 ± 10 °C в течение 4 часов.

Образцы шаров III: ниже 350 °C, 650 ± 10 °C в течение 1 ч, 980 ± 10 °C в течение 2 ч, 20-минутное охлаждение в масле, закалка при 450 ± 10 °C

Образец IV: Ниже 350 °C, 650 ± 10 °C в течение 1 часа, 980 ± 10 °C в течение 2 часов, охлаждение вентилятором, 450 ± 10 °C в течение 4 часов

2.3 Твердость и ударная вязкость

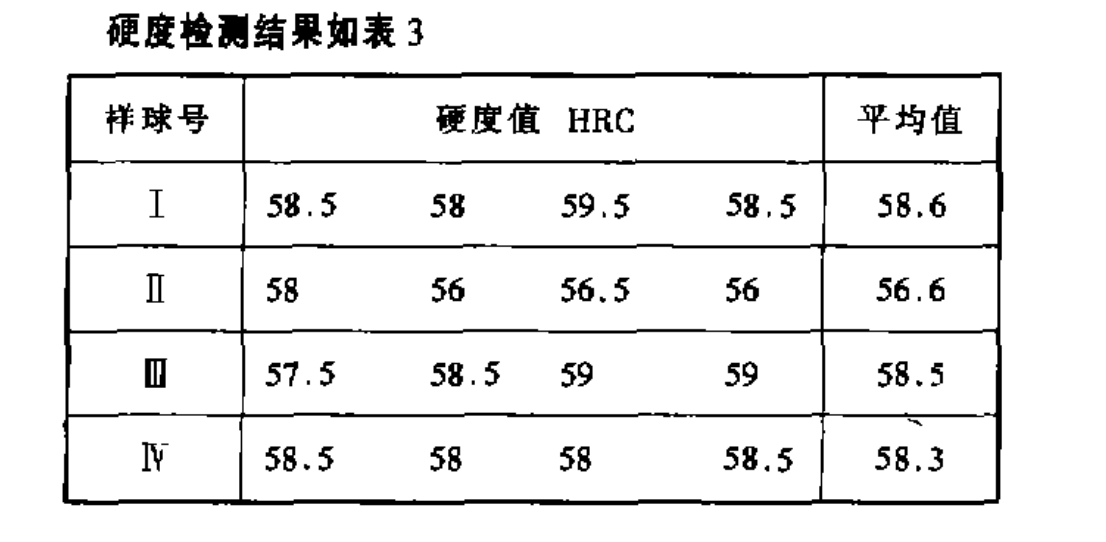

1) Испытание твердости поверхности

2) Металлографическая структура

Микроструктуру обработанного шарика определяли металлографическим анализом следующим образом:

Закаленный мартенсит + ЭВТЕКТИЧЕСКИЙ карбид + Вторичный карбид + остаточный аустенит

Результаты показывают, что твердость этого литого шара с высоким содержанием хрома может достичь твердости литого шара с высоким содержанием хрома типа CR13 после закалки на воздухе и отпуска при температуре 450 °C.

Результаты показывают, что твердость этого литого шара с высоким содержанием хрома может достигать диапазона HRC55-62, которого достигают литые шары с высоким содержанием хрома типа CR13 посредством процесса закалки с охлаждением в масле.

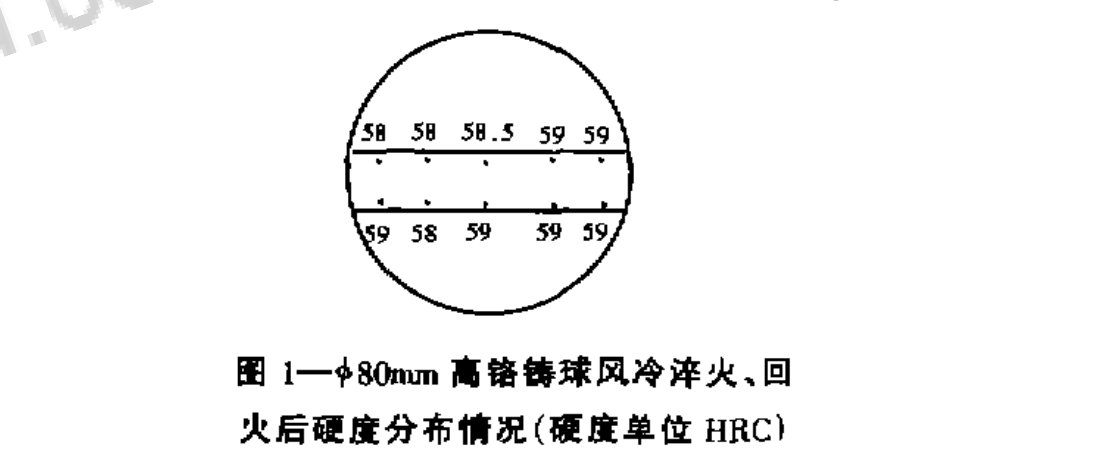

3) Испытание на усталость

Образец шара IV был подвергнут термической обработке с 30 литыми шарами из высокохромистого сплава того же состава, а общая твердость была проверена путем выборочного осмотра. Результаты показаны на рис. 1; долговечность 25 шаров при ударной усталости больше, чем у шаров Cr13, закаленных в масле в испытательной машине для ударной усталости типа MQ-3.

3. Заключение

3.1 На основе состава обычного литого шара с высоким содержанием хрома типа Cr 13, прокаливаемость материала может быть улучшена, очевидно, путем регулирования содержания хрома, увеличения содержания марганца и добавления небольшого количества Mo, Ni, Ti и других легирующих элементов. Литой шар большего диаметра с высоким содержанием хрома из этого материала может быть закален и нагрет в условиях воздушного охлаждения.

3.2 Закалка шаров из высокохромистого литого сплава с воздушным охлаждением позволяет избежать загрязнения воздуха и возможного возгорания, вызванного масляным охлаждением, а также значительно снизить производственные затраты.

3.3 По сравнению с закалкой с масляным охлаждением закалка с воздушным охлаждением снижает внутреннее напряжение шара за счет снижения скорости охлаждения, что может снизить опасность закалки и растрескивания высокохромистого литого шара, а также имеет преимущество в виде увеличения усталостной долговечности высокохромистого литого шара в реальных рабочих условиях, что может дать пользователю неоспоримые экономические выгоды.