Экспериментальное исследование шаров для помола с высоким содержанием хрома, закаленных на воздухе (1)

В настоящее время в различных шаровых мельницах используется множество видов мелющих тел. Среди них шар из мартенситного ковкого чугуна, шар из золота с высоким содержанием углерода и низким содержанием хрома, многоэлементный шар из сплава P-Cu-ti, шар из сплава, шар из литья Cr-V-Ti, шар из чугуна Cr-Mo-Cu, многоэлементный шар, шар из литой стали с золотым литьем, шар из высокохромистой стали, шар из литой стали с высоким содержанием хрома и т. д. Однако для крупногабаритных водяных и грязевых мельниц общепризнанно, что износостойкие материалы с высоким содержанием хрома содержат карбид g-типа высокой твердости (HV > 1800) и относительно износостойкую металлическую матрицу, литой шар из материала с высоким содержанием хрома является износостойкой и абразивной средой крупной грязевой мельницы.

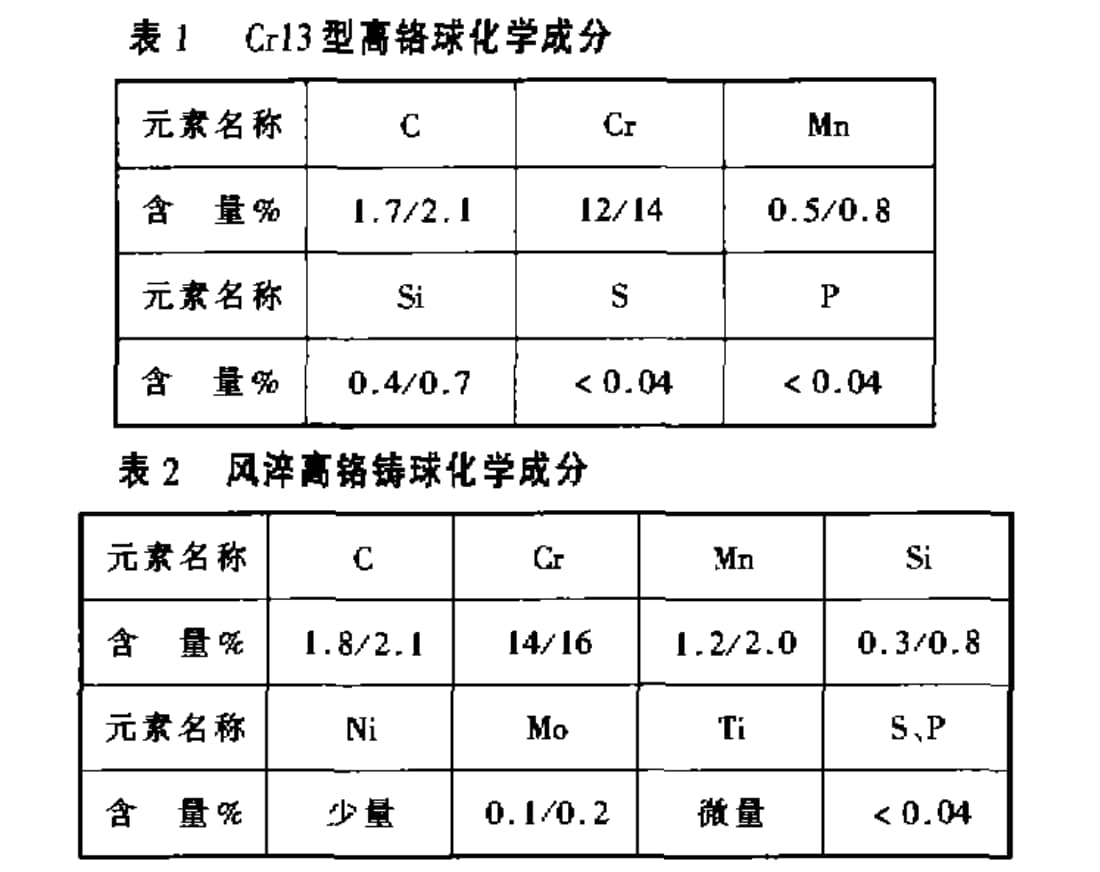

1.Химический состав

Выбор химического состава шара для помола с высоким содержанием хрома определяет его литье, термическую обработку, металлографическую структуру, механические свойства и износостойкость при конечном использовании. Правильный выбор химического состава для определения наилучшего диапазона легирующих элементов является ключом к производству этого шара для помола. Наш эксперимент направлен на изменение состава шара для помола с высоким содержанием хрома CR13 (как показано в Таблице 1) для достижения закалки при охлаждении воздухом во время процесса термической обработки. После эксперимента определяются литые шары с высоким содержанием ветра, как показано в Таблице 2

- УГЛЕРОД: роль углерода заключается в том, чтобы позволить металлической матрице достичь более высокой твердости. Углерод также может образовывать различные типы карбидов с легирующими элементами. Карбиды типа M7C3 с высокой твердостью в основном создаются с хромом и железом в шарах для измельчения с высоким содержанием хрома. Увеличение содержания углерода может увеличить количество карбида, тем самым улучшая износостойкость материалов. Однако с увеличением содержания углерода сочетание углерода и легирующих элементов, которые могут улучшить прокаливаемость, приводит к уменьшению легирующих элементов, растворенных в металлической матрице, и снижению прокаливаемости. Мы выбрали между 1.8% и 2.1%.

- Хром: В литых шарах с высоким содержанием хрома хром образует карбиды с углеродом и железом. Хром также может быть растворен в матрице для улучшения закаливаемости материала. Закаливаемость может быть улучшена путем увеличения содержания хрома или уменьшения содержания углерода, когда содержание углерода постоянно. То есть закаливаемость повышается с увеличением соотношения Cr/C. Но слишком большое количество хрома влияет на стоимость шара. Исходя из закаливаемости материала и твердости шара, мы выбираем содержание хрома в диапазоне 14%-16%.

- МАРГАНЕЦ: Марганец образует карбид (типа M3C) и растворяется в металлической матрице. Растворенный в металлической матрице марганец оказывает сильное влияние на стабильность аустенита. В материалах с высоким содержанием хрома марганец может заменить часть молибдена и улучшить прокаливаемость материалов. Влияние MN и Mo на прокаливаемость более заметно. Что касается влияния марганца на параметры термообработки, данные показывают, что температура закалки для получения наивысшей твердости снижается с увеличением содержания марганца. Точка Ms сильно снижается с ростом содержания марганца, что увеличивает количество остаточного аустенита после охлаждения. Таким образом, область действия марганца определяется как 1,2% ~ 2,0%

- Кремний: Кремний — элемент, который снижает прокаливаемость, но небольшое количество кремния добавляется для раскисления. Обычно в диапазоне от 0,3% до 0,8%.

- МОЛИБДЕН: Добавьте молибден в литой шарик с высоким содержанием хрома, большая часть образования карбида M2C, часть в карбид M2C3, часть растворения металлической матрицы. Молибден в растворимой металлической матрице может улучшить прокаливаемость, но мало влияет на г-жу Пойнт. Учитывая себестоимость производства, мы добавляем 0,1%-02% молибдена.

- Никель: Никель — некарбидообразующий элемент, полностью растворенный в металлической матрице, может быть полностью разработан, чтобы улучшить роль прокаливаемости. Эффект снижения точки Ms никеля больше, чем у молибдена, но мы добавляем небольшое количество никеля и не образуем слишком много остаточного аустенита

- Титан: Титан является сильным карбидообразующим элементом; добавление титана в форме TiC, от рафинирования основы роли тканей организма

- Сера и фосфор: Сера и фосфор являются вредными элементами в литых шариках из высокохромистого сплава, которые вызывают различные дефекты во время литья и термической обработки, и их содержание должно контролироваться на уровне ниже 0,04%.