Опытное производство и применение литых шаров из сплава с низким содержанием хрома (3)

2. Фактический процесс производства литья шаровых мелющих тел и результаты испытаний его эксплуатационных характеристик

2.1 Производственный процесс

Согласно разработанному составу, расплавленный чугун выплавляется в индукционной печи; после удаления шлака, регулировки температуры, добавления сплава, анализа проб и корректировки состава для квалификации расплавленный чугун вытягивается при температуре 1500 ~ 1550 °C и модифицируется методом внутреннего ковша при температуре 1400 ~ 1450 °C. Расплавленный чугун разливается для формирования литейного шара измельчающего тела. Были испытаны химия и состав спектрометра прямого считывания Fsq производства John Logie Baird, США.

2.2Результаты испытаний производительности

2.2.1 Механические свойства

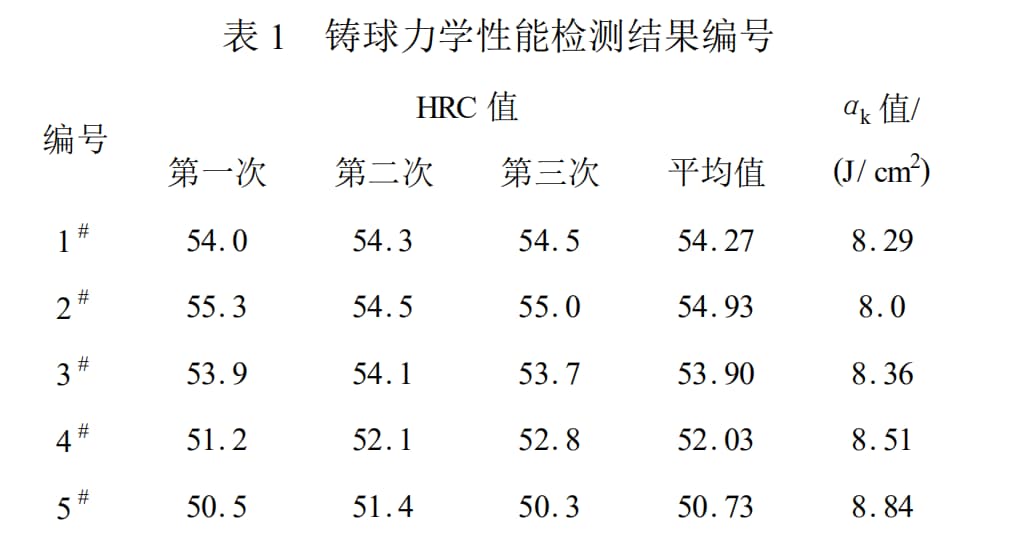

Результаты испытаний твердости и ударной вязкости литого шарового мелющего тела (20 мм × 20 мм, полный оральный образец) приведены в таблице 1.

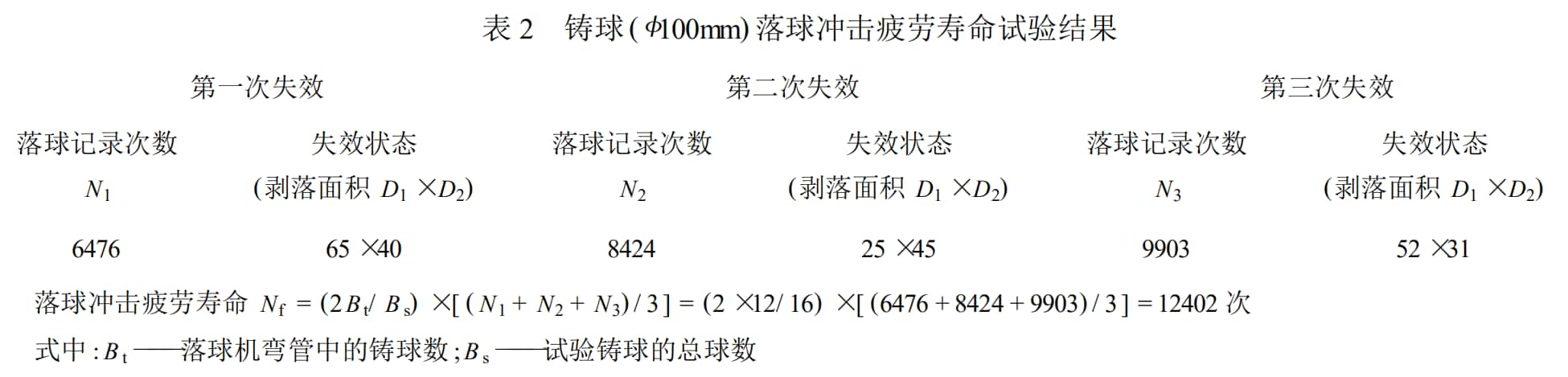

2.2.2 Время падения шаров литейного мелющего тела

Машина для падения шаров МОДЕЛЬ MQ2 III имитирует реальные рабочие условия литья шаров и непрерывно поднимает шар на высоту 3,5 м над фиксированной высотой, свободное падение, удар с постоянной энергией удара. Это один из эффективных способов определения усталостной долговечности литых шаров при их разрушении.

В соответствии с требованиями YB/T09221996 партия стандартных шаров диаметром 100 мм была залита в расплавленный чугун образца 5 # в Таблице 1. Результаты приведены в Таблице 2.

Видно, что этот показатель значительно превысил нормативное значение в 8000 жизненных циклов, предусмотренное в YB/T092-1996.

3.Использование результата в отрасли

3.1Результаты промышленных испытаний типичных литых шаров мелющих тел

В процессе опытного производства было обнаружено, что литой шар большого диаметра сложнее изготавливать опытным путем. При тех же рабочих условиях литой шар большого диаметра легче ломается и изнашивается. Для того чтобы объяснить эту проблему, в данной статье представлено промышленное испытание литого шара диаметром 125 мм.

Опытная установка: шаровая мельница № 1 в секции 1, обогатительная фабрика железной руды Daye, Виско.

ВРЕМЯ ИСПЫТАНИЯ: 28 июня - 24 июля 1997 г., запуск 528.8 ч, рабочая частота 86%.

Испытательный общий шаг 59,96 т, шаровая мельница памяти 42,205 т, фактический расход шаровой мельницы 17,755 т.

Объем перевалки смешанной руды 34276,82 т, среднее время нахождения на станции 64,82 т.

Средний расход шаров: 0,518 кг/т сырой руды.

Скорость разрушения: После остановки испытания откройте бункер шаровой мельницы, чтобы подсчитать и измерить поверхность дробления шаров. На площади 3000 мм × 3100 мм обнаружено всего четыре дробленых шара, фактическая скорость дробления шаров намного меньше 1%.

3.2 Статистические результаты промышленного использования

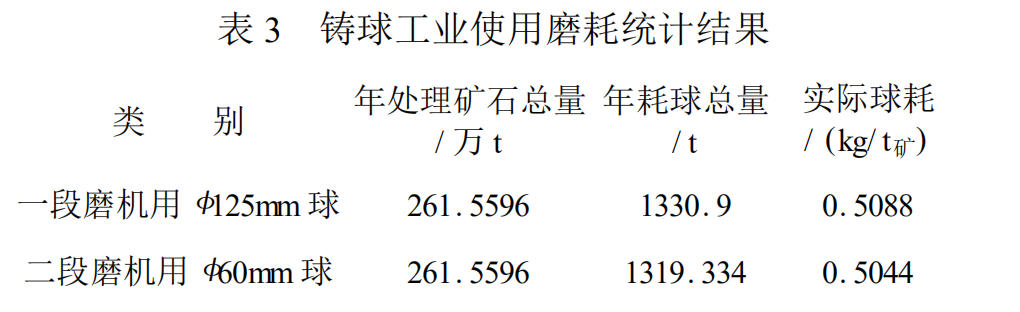

В 1998 году были подсчитаны общее использование шаров и общее количество помола, результаты представлены в таблице 3.

3.3Сравнение экономических выгод

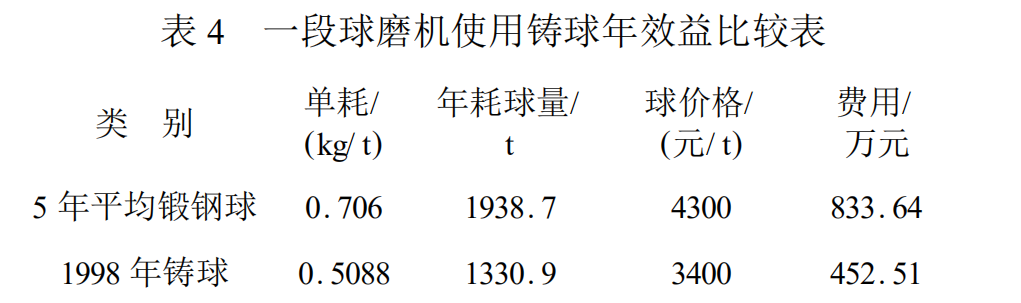

На примере шаровых шаров диаметром 125 мм, используемых в шаровой мельнице первой стадии на обогатительной фабрике рудника Daye Iron Mine в Виско, сравниваются экономические выгоды, как показано в таблице 4.

4.Заключение

В производственной практике в течение нескольких лет было доказано, что серия литых шаров из низкохромистого сплава может нормально использоваться в крупных и средних шаровых мельницах размером менее 3200 мм в железной руде, медной руде и фосфатной руде, и экономическая выгода очевидна. Но при производстве литейных шаров мы должны понимать следующие моменты: (1) строго контролировать химический состав и диапазон, различные спецификации, литейный шар, его фокус управления не тот же самый. (2) разумная конструкция литниковой системы, строгий контроль качества расплавленного железа, чтобы гарантировать, что внутри литейного шара нет дефектов в виде отверстий. (3) целесообразно использовать разумную структуру металлической формы для производства литого шара, чтобы гарантировать, что затвердевание и скорость охлаждения затвердевания контролируются в соответствующем диапазоне.