Исследование процесса производства недорогих новых износостойких мелющих шаров (1)

Абстрактный:Влияние химического состава и термическая обработка свойства износостойких мелющих шаров были изучены путем испытания на твердость и ударную прочность, Металлографический структурный анализ. Исследование использовало ортогональный тест вместо метода фиксированной переменной для более коротких экспериментальных затрат и времени. Экспериментальные результаты показывают, что Износостойкие мелющие шары обладают наилучшими интеграционными свойствами, наименьшей стоимостью и наименьшей сложностью производства.

Ключевые слова: износостойкие мелющие шары; химический состав; термическая обработка

Классификация: TG250; Идентификатор документа: A; Идентификатор статьи: 1006-9658(2017)02-0026-03

1.Введение

Шаровая мельница является ведущим оборудованием процесса измельчения в цементной, электроэнергетической, горнодобывающей и других отраслях промышленности. Шаровая мельница является одной из основных изнашиваемых частей шаровой мельницы. Шар из литого чугунного сплава является одним из наиболее широко используемых материалов. Шар из сплава с высоким содержанием хрома, среднего содержания хрома из-за его высокой макротвердости, хорошей износостойкости, отсутствия необычного процесса термообработки и других характеристик популярен в энергетической, цементной и других отраслях промышленности. Шар из сплава с низким содержанием хрома широко используется при мокром измельчении руды из-за его очевидного ценового преимущества, хотя его производительность немного хуже. Большое количество рыночного спроса на появление недорогих, высокопроизводительных исследований шаров для измельчения резко возросло. Как разработать процесс подготовки шаров для измельчения с низкой стоимостью, не влияя на производительность шаров для измельчения, стало текущим предприятием по производству шаров для измельчения. Проблема номер один в бизнесе.

На основе принципа минимального оборудования и стоимости эксперимента и кратчайшего периода эксперимента, соотношение химического состава и температура термической обработки износостойких мелющих шаров изучаются с использованием плавки в индукционной печи средней частоты и метода ортогональных испытаний. На основе промышленных испытаний исследуется процесс производства мелющих шаров с хорошей твердостью и ударными свойствами, низкой стоимостью производства и простой рабочей процедурой.

2. Разработка схемы и подготовка образцов

2.1 экспериментальный дизайн

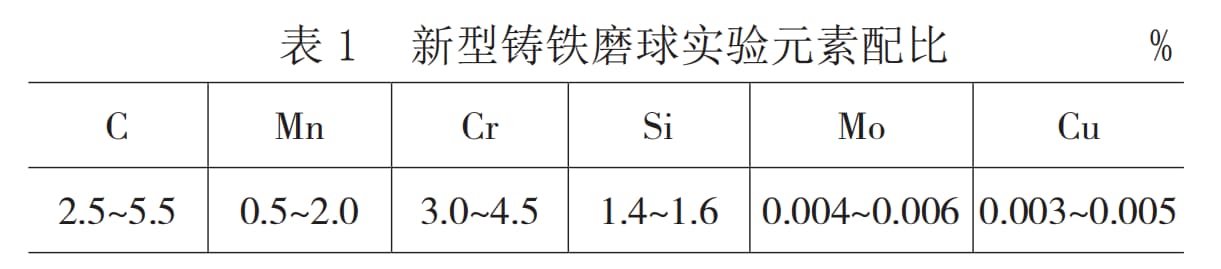

Вообще говоря, чем выше содержание C, тем выше твердость, тем лучше износостойкость, но хрупкость износостойких шаров увеличивается, их легко сломать при использовании. Cr может улучшить структуру карбидной фазы в белом чугуне, изменить форму распределения матрицы и карбида и улучшить механические свойства шара. C/Cr является наиболее важной частью конструкции состава шара. Mn может способствовать образованию перлита и ледебурита, очищать перлит и улучшать прочность и твердость литого шара. Элемент Mo может очищать зерно, улучшать прокаливаемость и повышать прочность шара. Cu является некарбидообразующим элементом, который может растворяться в -Fe, увеличивать электродный потенциал матрицы, уменьшать действие микробатареи в коррозионной среде и эффективно снижать скорость коррозионного износа. Справочные данные в сочетании с фактическим опытом производства элементов этой статьи изменяются в объеме таблицы 1.

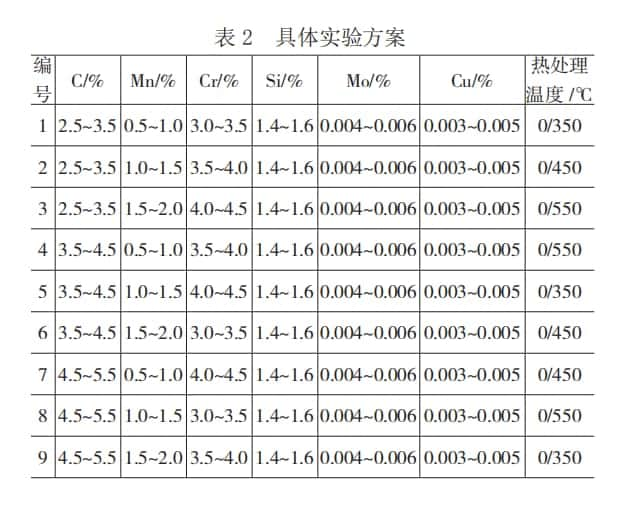

Содержание SI в сырье часто бывает высоким в практическом производстве. При использовании ферросилиция для изменения диапазона Si легко изменить другие компоненты. Поэтому содержание Si не является фактором экспериментального изменения, и оно поддерживается на уровне 1,4% ~ 1,6%. Редкоземельные элементы могут эффективно очищать расплавленное железо и улучшать состояние границ зерен. На практике редкоземельные элементы в основном используются для улучшения прочности мелющих шаров, но цена очень высока. Для снижения себестоимости продукции вместо редкоземельных элементов используется комбинация следов Mo и Cu, поскольку количество добавки очень мало, Mo контролируется на уровне 0,004% ~ 0,006%, а Cu контролируется на уровне 0,003% ~ 0,005%. Для лучшего изучения точки баланса между производительностью мелющих шаров и стоимостью потребления энергии каждая группа образцов в этой статье сравнивается без термической обработки и с термической обработкой, соответственно, температура термической обработки в основном контролируется около 350 °C, 450 °C и 550 °C. Для разработки эксперимента использовался метод ортогонального эксперимента, а конкретная схема эксперимента показана в Таблице 2.

Процесс плавки проводится в 750-килограммовой индукционной печи средней частоты с температурой плавки 1550 ~ 1650 °C, что обеспечивает наилучшие колебания температуры и концентрации во всем процессе плавки, а температура печи контролируется на уровне около 1650 °C (определяется термопарой), содержание шлака и содержание газа в расплавленном чугуне сведены к минимуму, чтобы обеспечить выход высококачественных испытательных шаров для помола. Температура литья составляет 1350 ~ 1380 °C, шлак удаляется, сплав добавляется в ковш, и расплавленный чугун впрыскивается и полностью перемешивается, чтобы предотвратить сегрегацию состава. После этого добавляется шлакосборный материал, чтобы сделать жидкий чугун достаточно чистым, шлаку следует уделять внимание во всем процессе литья, и примеси не должны попадать в форму. Термическая обработка начинается от комнатной температуры и повышается со скоростью 50 °С/ч до требуемой температуры термообработки в течение 2 ч, затем охлаждается на воздухе до комнатной температуры.